[罗戈导读]一个自动化仓储物流系统,不论这个系统是有多复杂和简单,都是由多个物流装备互相配合从而实现物料单元的搬运和存取。

[罗戈导读]一个自动化仓储物流系统,不论这个系统是有多复杂和简单,都是由多个物流装备互相配合从而实现物料单元的搬运和存取。

一个自动化仓储物流系统,不论这个系统是有多复杂和简单,都是由多个物流装备互相配合从而实现物料单元的搬运和存取。在搬运和存取过程中,物料单元是从一个物流设备上被输送或者装在到另外一个物流设备上,以此类推,直到物料单元被传递到目的地;等到下次再次触发这个物料单元移动时,物料单元会再从一个物流设备被传递到下一个任务的目的地。

从物料单元的角度来看,在被搬运过程中,物料先被作用的物流设备为上游设备,物料后被作用的物流设备为下游设备。

从物流设备的角度来看,给本段物流设备输入物料单元的设备为上游设备,而本段物流设备将物料单元输出口,来接收物料单元的物流设备为下游设备。

对于上下游的系统,存在多种情况,比如:

1个上游,1个下游:

如果所示,物料从斜坡输送机被运输到水平输送机,斜坡输送机为上游设备,水平输送机为下游设备,图例中的上游和下游都是相对的一对一的,往下游输出和上游输入都是唯一的。

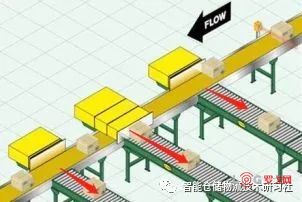

多个下游,1个上游:

如图例所示,分拣主线输送机上"flow"方向输送物料单元,物料单元根据不同的属性被分流输送到三个不同的支流输送机,因此主线输送机为上游物流设备,三个支流输送机为下游输送机,三个支流输送机接收主流输送机分配输出的物料单元,为典型的1个上游对应多个下游设备。

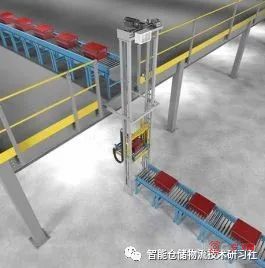

多个上游,1个下游:

如图所示,一个自动化立体仓库在入库时,有不同高度的多组输送机可以供给托盘用来入库,因此图例中多个输送机为上游物流设备,立体库为下游物流设备,立体库可以接受来自不同多个输送机的来料托盘,此例为典型的多个上游对应1个下游。

多个上游,多个下游

在全自动的配送中心里有如下图所示的包裹拣选方案,多台工业机械手将包裹抓取后放置到多台地面分拣机器人上,分拣机器人将包裹搬运走到系统制定的目的地。此例中机械手为上游物流设备,分拣机器人为下游物流设备,上下游对应关系为多台机械手对多台分拣机械人。通常多个上游对多个下游的方案应用在上下游设备都是离散时搬运设备的应用场景下。

1.上下游衔接

自动化仓储物流系统由一个个的上游下游设备组合,物料单元被各种物流设备不断的从上游搬运到下游,在一个个的上下游衔接过程中,要保证物料单元顺利从上游过度到下游,主要从如下几个方面来考虑:

物理上:

物料单元本身的属性,比如重量、尺寸、外形特征等等决定了不论是上游设备还是下游设备的机械特征。而每个环节的设备的功能不同,决定了该设备的属性,比如重量,尺寸,外形特征,而改设备要与上游或者下游设备衔接时,自然会要求比如互相在物理上能够兼容,比如上游输送机的尺寸是用来输送1200mm宽的托盘的,下游的输送机如果只能输送400mm宽的料箱,那这上下游是物理不匹配的;再比如上游设备的出口的位置在高空3000m的高度,则要求下游设备的入口也必须在能达到3000mm的高度才可以。

在某些应用场景下,由于现场条件和生产工艺的条件下,下游的设备无法直接与上游设备直接物理对接,此时往往可以采用在一些可以中间过渡设备来链接上下游,比如提升机可以将不同高度的上下游设备衔接起来。

控制上:

物料单元在上下游的设备过渡时,上下游设备对物料配合做出"一接一送"的动作配合,这里的配合对于上下游设备就是控制系统上的配合,上游设备在输出物料时需要下游设备及时做出接收物料的动作,如果下游设备由于满载或者故障等原因造成不能接收物料时,上游设备需要自行停止,而下游设备可以接受时,上游设备恢复执行输出物料。上下游的动作配合都需要控制系统的准确作用。

上下游的控制可能不止是启动停止的简单配合,也可能需要上下游版搬运速度的控制匹配、时间上或者角度上的控制匹配等等。由于上下游的对应可能是1对多,或者多对多,此时在上下游正式进行动作匹配之前要进行上下游设备自身的"配对"控制,以确保"一接一送"的动作的发出者是正确的。

效率上:

理想的上下游关系是互相能力匹配,上游输出的物品能被下游及时高效的吸收掉。不论是上游输出能力过强还是下游吸收能力过强,都是物流能力过剩,造成资源浪费。另外如果上游输出能力高于下游吸收能力,而实际生产中有大量的物料进入上游设备时,会发生上游的物料堵塞的情况,因为下游无法在相同的时间内吸收掉上游的物料。

比如上游每小时输出100个托盘,下游采用搬运机器人将上游托盘搬运入库,如果搬运机器人每小时只能达到50个托盘,那此系统如果存在大量托盘进入的情况下,就有可能发生由于下游搬运机器人效率低造成的上游托盘的堵塞。此时需要将下游的效率提升至与上游能匹配的能里,采用比如增加搬运机器人个数的方法。

上游效率高于下游效率:

上游效率低于下游效率:

上游下游效率等效:

信息上:

上下游的物流设备在搬运各种物料单元的同时,由于物料单元除了物理本身还包含着一定的物料信息,比如每个物料单元可能有条码信息、二维码或者RFID,也有可能是非常简单的一些状态位,比如"已处理完"、"已加热"等状态信息。有些自动化物流系统的设备的搬运动作是要基于物料的信息数据才能执行,比如分拣线上的物料需要告诉物流设备当前的物料单元的信息后决定该去哪条下游。由于成本的考虑或者一些其他的因素,某些应用场景下,并不需要在所有的物流设备上安装获取信息的传感器,比如条码阅读器。如果安装传感器的上游设备已经对物料单元进行了数据读取,后续的下游设备有些应用场景下可以随着上下游衔接的过程中,可以将信息伴随着搬运过程一并传递过来,这样下游的设备在接收物料单元的时候,也获知了物料的信息数据。

2.缓存的设置

不论在工厂还是仓储物流中心,会有如下的情形发生:某些工位需要物料进行加工时,下游却无法及时的供给。

通常能有效解决这种及时的物料供应的办法是给本环节的上游物流环节加缓存设施。在物流中心经常会有缓存的功能区,比如待发货区就有一定的缓存的功能:在收发货区存放的商品,本身可以直接存放在仓库内,而不需要单独再占用一定的空间来存放这些将来要发货的物品,但是一方面由于本身要提货的卡车到达物流中心的不可预知性,另外一方面卡车到达后要马上提货,因此如果要发货的物品存放到仓库内,则物品出库作业本身需要一定的时间,再将出库后的物品再搬运到提货卡车上,显然时效性不理想。此时如果提前将未来要发货的物品存放到一个离发货月台比较近的临时缓存区域,效果就会理想很多,只要提货卡车到了月台,商品就可以直接从就近准备好的临时发货区域直接搬运到卡车上,极大的提高了时效性。这里的卡车装车发货环节需要高时效性,就可以在上游设置发货缓存区来满足时效性的要求。

同样的,有些环节是物料需要尽快的往下游输出,而下游也由于工位搬运距离或者生产工艺上的一些限制条件而无法满足这种时效性的要求,这样可以在下游设置缓存区来满足本环节的物料快速输出。同样的以物流中心为例,通常会设置收货暂存区在月台附近。由于送货车辆抵达物流中心时,需要快速的将本车的所有物品尽快卸货完成,而这些物品的最终存放位置应该是仓库,而由于仓库距离月台较远,同时入库作业本身要遵循一定的流程,因此如果直接从月台将货物搬运入库,时效性会不理想。为了解决这个问题,最佳的办法就是在月台附近划定一片收货暂存区作为收货缓存,这样每次月台卸货可以将本次卡车上的货物直接快速的搬运到本缓存区,有效的解决了月台快速卸货的需求。此例中的卡车卸货环节需要高时效性,可以在下游设置收货缓存区来满足时效性的要求。

离散型搬运与连续搬运进行上下游衔接时,通常会有设置缓存

事实上,在仓储物流自动化的各种方案和系统中,缓存的设置是非常常见的,比如由于物料的搬运有很多离散型的搬运,比如各种AGV搬运,机械手抓取,立体堆垛机等等,离散搬运由于每次循环作业都需要一定的时间,如果这些搬运环节的上下游对时效性的要求超过了每次循环本身,那就需要在上游或者下游设置一定的缓存。

比如:机械手自动码垛系统里

通常执行码垛环节的工业机器人要处理的上游物流有空托盘和要码垛的商品盒。当码垛机器人将本次托盘堆垛完毕后,要进行下个空托盘的码垛,若每次上游只能给机械手攻击一个托控盘,那需要系统去空托盘存放处搬运一个到码垛工位处,这样在每次搬运空托盘的时间段内,机械手就只能停滞,有效效率降低。因此,通常会在码垛机械手工位处配置一个空托盘缓存,能快速的给码垛机器人供给空托盘。为了节省空托盘占用的空间,通常采用拆盘机将空托盘摞一个个拆出来供给给码垛机械手。

于此同时,码垛机械手的另外一个上游物料是商品盒供给,实际生产中,上游持续生产出的商品盒无法直接被码垛到各个托盘上,在大量的商品盒供给到机械手处,需要给商品盒设置缓存,一方面可以使机械手在抓取时随时有能上游物料,不至于机械手由于没有上游商品箱而导致的临时码垛停滞,另外一方面可以使在机械手等待空托盘就位期间,不会引起由于机械手不工作而引起的上游商品盒的堵塞。

离散型上游搬运与离散型下游搬运对接时,通常会设置有缓存

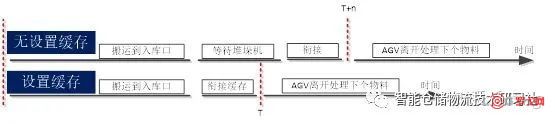

由于离散型搬运过程都是周期性的,这意味着离散型搬运环节不论是与上游还是下游在衔接时都是存在周期性的,如果上下游都是离散型搬运,那上下游环节只有在两个离散型搬运都处在可以周期正好的位置和时机时才能完成上下游衔接,这样在不论是上游还是下游都会存在一定的等待时间,导致整体物流效率低下。因此在离散型搬运进行上下游衔接时,通常会在两者之间设置一个缓存,来解决衔接效率问题。

比如在全自动化仓储系统中经常会见到用AGV与立体库对接的解决方案,AGV和立体库的堆垛机不会直接成为上下游对接,而是在两者之间设置一段缓存输送机,这段输送机可以存放2~3个托盘,以来保证工作连续性。

以入库为例,AGV搬运一个托盘到立体库入库位置处,如果此时堆垛机正处理上一个入库任务,此时AGV就需要在此等堆垛机完成上一个入库任务并返回到入库位置时,堆垛机才能将AGV上的货物入库。以上过程中AGV就有停滞时间,上下游衔接效率低。如果在两者之间设置一个入库缓存输送机,AGV到达入库位置处时,只需要将托盘放置于输送机后即可离开执行下一个托盘的搬运任务,同时堆垛机完成上个任务后可直接从输送机上将托盘入库。

缓存量的设置

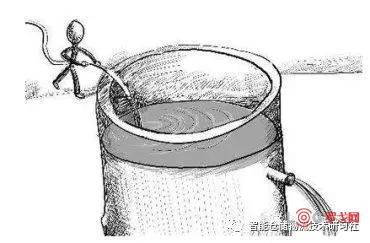

在小学的时候,有一道经典的数学应用题,有个水龙头往一个水池里注水,水的注入速度为a立方米/小时,于此同时水池还有个往外流的水龙头,水的流出速度为b立方米/小时,如果两个水龙头同时打开,问多久能使这个水池填满?

这个问题很像我们前边提到的自动化物流系统中的上游下游匹配关系,注水水龙头类似于上游物流设备,泄水的水龙头类似于下游物流设备,之前提及的,如果上游输出效率高,下游吸收效率低,则上游会发生堵塞的情况。对应到水池问题,如果a>b,则会发生上游积水的情况,反应到现实中就是在水池中会出现积水,过一段时间后,水池就会被注满。相反如果a<b, 则不会发生积水的情况,也就是不论开多久的水龙头,水池都不会满的。<="" p="">

水池就类似于自动化物流系统中的缓存设置,与水池不同的是物流系统中的"水"不是一直都有的,否则这个缓存要设置的无限大,因为上游注入的物料一直比下游排出的物料要多。在实际生产中,某些时间段内上游涌入大量的物料单元,同时上游设备有高于下游设备的效率,此时就需要将物料设置在缓存区内等下游物流设备初步"消化"。

上游和下游同时动态的接收和输出物料,缓存内的物料也会发生动态的变化,而在实际生产中,物料的发生是存在一定的周期变化的,在一个比较长的周期来观察缓存,会发现有个缓存内的物料最大的时刻,而此刻对应的物料单元的数量就是系统缓存的设置量。

3.自动化物流系统瓶颈

一套自动化仓储物流系统,从整体来讲是由一个个上游下游的环节组合成的。如果要分析从一个起始物流环节到一个目的物流环节,就可以拆分分析这一段内所有上下游物流设备的单个情况。效率是工业设备和系统很重要的一个参数,对于一个自动化物流系统自然也不例外。

如上所诉,分析某一段物流环节的效率,可以分析这一段各个上下游的设备和之间的衔接关系。

与上一节中讲诉的水池注水的例子类似,分析一段物流环节的效率也可以类比成水管组的水流效率分析。

上游水源进入由一个管道接一个管道的水路输送组合中,每个管道的粗细不同,代表每个管道的输送和接收水的效率不同,粗一点的管道输送水的能力强,细一点点管道输送水的能力弱。而从整理来讲,整个管道系统的输送能力由最细的那个水管来决定。最细的水管能力如果10L/min,那别的上下游的管道及时能力在1000L/min甚至更高,整体的管道输送能力也不会高于10L/min。

与水管组合同样的道理,某段物流系统的总到吞吐效率决定于某个最小物料吞吐能力的物流设备。这其实与英文中的效率瓶颈bottleneck正好是一致的

不过需要注意的是,与管道里的水不一样的是,自动化物流系统中的物料单元是可变的,进过某些环节,物料可能变多,也有可能变少。比如自动化装箱过程中,上游来的20箱物料被装箱后到了下游出来时变成了1托盘,物料量转化为20:1,这样下游的1个物料的吞吐量相当于上游的20个物料的吞吐量,下游的效率要求明显降低;类似的,比如自动化拆垛过程中,上游来的1托盘被机械手拆垛后,到了下游变成了30个料箱,物料量的转化率为1:30,这样下游的30个物料的吞吐量相当于上游的1个物料的吞吐量,下游的效率要求明显增高。

4 .几种典型上下游搬运模式

一些物流专家认为,自动化物流系统主要分为输送搬运、分流、合流、缓存、处理。这里我们一起来重点看看本节中提到的上下游处理的一些特殊衔接:分流、合流和缓存的一些典型应用。

分流

顾名思义,分流的主要功能是,上游的一个主路里的物料根据一定的条件,被分配到不同的下游设备。从效率上来讲,单个上游的吞吐效率等于所有下游的吞吐效率之和。物料在经过主路与各个下游衔接点之前,系统要根据物料的信息,比如条码或者其他状态信息来判断是否要出发衔接点处的机构动作,进而将这个物料倒入到该去的下游支路去。

常见几种不同的典型分流形状:

在实际应用中的常见关键设备有:

物料专机分道模块

滑靴分拣机

垂直分拣模块

pop-up移栽分拣

拣选机器人

交叉带分拣机

合流:

与分流刚好相反,合流的主要功能是将不同上游各个之路的物料合并到一条下游主线内。从效率上讲,各个上游支流的物料吞吐效率之和与合并后的下游吞吐效率相等。在合流的过程中,最重要的是要避免不同的之路的物料合并过程中发生碰撞,因此在上下游控制过程中要非常准确的控制好各个上游之路在输出物料时的时机和在下游进入时各个物料之间的位置间距。

常见的合流有下边几类:

并入到一路

合并到新主路

缓存

缓存是用来解决上下游临时效率无法匹配的情况,比如上游的物料临时存放在缓存里,等下游可以接受物料时,再将缓存里的物料搬运到下游设备中。缓存从功能上来讲主要分两部分:存储和搬运。存储要解决在有效的空间内尽量多存放物料,搬运要解决下游需要物料时,根据下游的需要定时定量的输出物料。

连续式缓存:

比如各类可以缓存的输送机,为了物料紧密的存储在输送机上以提高空间存储率,经常采用滚筒输送机的方式做为缓存。

为了有效利用占地面积尽可能的多存物料,也经常采用螺旋输送机的方式做为缓存。

离散式缓存:

仓库也可以被理解为一种缓存,与上边不同的是每个物料是单个独立的存放到不同的货架位置处,进出缓存的工作,需要专门的离散式搬运设备完成。

装配合流

在上下游衔接中,还有一类合流比较特殊。上节谈及的合流不论采用具体采用何种合流方式或者设备,合流之前的上游物料和合流之后的下游物料都是一样的,没有发生变化。而有类合流是是上下游的物料是会发生变化的,这里简称为装配合流。最常见的装配合流为自动化码垛系统或者自动装箱系统。

装配合流的上游有好几种物料单元,而且其中一种或者几种物料单元是可以当作容器的,在装配合流过程中,其他的物料会被合并入这种物料容器中,到下游设备时只有这一种容器物料了。从效率上来讲,装配合流的下游效率不会高于用于供给容器物料的上游支流效率。

如图例中所示,上游有三条支路,一条支路为托盘,一条支路为纸箱,一条为牛皮纸。经机械手码垛后,装满纸箱的托盘变为下游的唯一物料单元,而下游的效率不会高于上游的托盘的供给效率。

拆散分流

与上述的装配合流类似的,还有拆散分流,即将上游的物料拆分成不同的物料而后进入不同的下游支路。下游的某些支路效率可能会远远高于上游的物料供给效率,也有些支路的效率不会高于上游效率。

常见的应用场景有机器人拆垛和自动化拆箱过程。

总结:

自动化仓储物流系统中的上下游关系就如同人体的经脉一样贯穿全身,对上下游的理解和研究就如果学习各门理工科中之前的基本逻辑学习一样重要。

而在实际应用场景中,上下游的关系有些时候是不确定的,会发生变化。比如上游可能会变成下游,下游可能会变成上游。因为自动化物流系统往往是双向的,比如仓库有入库也有出库,工位有需要加工的原料进入,也有家加工完毕的半成品或成品要经过之前的物流系统远路返回。所以上游下游经常是互换的。

有些读者在上边可能也发现了,某些时候,一个物流设备即时上游也是下游,比如合流时各个之路都往某一条上游里合并,那这条支路即时上游同时也是用来搬运合并物料的下游。

同时,我们这里提到的一个上游即既可以是一个单独的上游设备,也可以是很多设备组成的一个上游系统。因此上下游都是相对的,范围可大可小。上下游可以小到一段皮带输送机,也可以大到整个工厂,对于工厂而言上游就是原料供应商的供应,下游是批发商来厂提货。

Tracy:绿色不是成本!

6402 阅读

靠供应链暴赚、大建冷链物流,年营收77亿的奶茶品牌冲刺IPO

2729 阅读

极智嘉冲刺港交所,为全球最大的仓储履约AMR解决方案提供商(附招股书下载)

2719 阅读跃点物流科技获350万美元A+轮融资

2596 阅读快递停摆风波再起,又是共配惹的祸?

1625 阅读顺丰、鲜生活、京东物流、万纬物流、普冷、菜鸟…谁家冷链能在2025实现新突破?

1514 阅读赢在供应链:外包战略的系统性思考

1492 阅读京东物流发布全球织网计划2.0路线图:全面构建海外仓配“2-3日达”时效圈

1336 阅读像吃大象一样优化物流成本:企业降本增效的系统方法

1192 阅读大胆预测:2025供应链趋势抢先看

1169 阅读