上一篇谈到MRP做物料计划的种种弊端

而APS的出现,才真正开始,

有了物料齐套的概念,

在物料计划上有多种算法规则,

大略分为两类

第一类是常规优先级规则

—自前向后

—自后向前

—基于瓶颈计算

计算如下

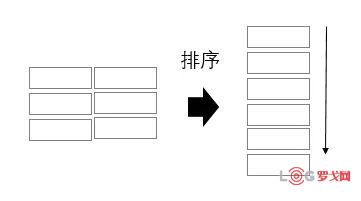

(1)对客户需求进行优先级排序

这部分考量因素较多,大略分重要和紧急两类,

重要指客户要么是vip大客户,要么是背景深关系通老板,惹不起,

紧急是指忍耐度低,出货时间要求短。当然,实际情况下重要内部也有分级,紧急内部也有分级。

重要和紧急两者经常博弈,是个挺复杂的过程。但最终要排出统一的优先级顺序,以体现优先程度。

详细排序方式是基于业务场景,按最晚交货期,下订单日期,依据不同加工周期倒推最晚投产日期,等等……

排序完成后,后续物料的满足便按优先级顺序进行。

像通常包子店卖包子,采取的排序规则是………………排队,谁在前面谁先有包子

前面说到三类就是排序规则,按照下单日期/需求日期/承诺日期…等等

日期从前往后排,从后往前排,或者两者结合都排一遍,确定每个需求可容纳的日期区间,又或者从瓶颈开始排序。

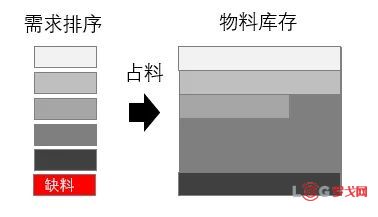

(2)按需求进行物料清单展开并占料计算

如果是原材料占用,则根据Bom物料清单展开计算所需原材料品类规格数量,每个订单货预测,需要原材料ABCD分别数量多少,然后按照优先级逐条占用(或者说分配)原材料,产品与原材料之间有非常明确的一一对应关系。每颗料的每个数量都能对应到需求上。

如果是成品库存占用,则直接按顺序依次扣减冻结库存可用量即可。

如图所示,按顺序从上向下依次对需求分配库存,最后一张订单/预测无法获得库存,处于缺料状态。

这样的好处显而易见………任何一颗料库存数量的异动,都会如实反映到对应的订单预测需求上,重新计算其是否缺料

是的,就是上一篇谈的MRP的那些弊端,在APS物料分配逻辑中统统不存在

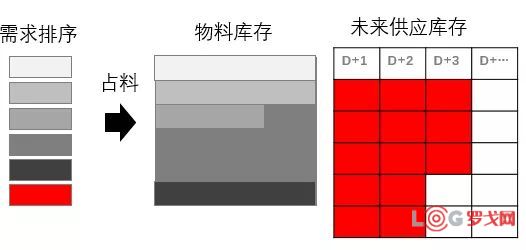

(3)物料供应计划对未来进行占料

然而物料供应不止是库存,还有未来的供应状况。例如预期未来入库的原材料及半成品或成品。

D+1,D+2等明后天的物料供应状况,基于仓库原材料收货计划,或是半成品产成品的排程中预计入库时间,可以得到时间序列的物料供应计划。

在此供应计划上,可以对需求红色缺料部分进行满足,按时间依次占用,可得D+3日可满足最后一张订单/预测的物料需求。

以上都是所谈第一种自前向后,从收到需求那一刻开始依次按D0库存,D1供应,D2供应依次向后占用物料

其他还有自后向前,基于最晚物料需要齐套的日期(基于交货期,生产,发货,采购等leadtime提前期倒推)

从后往前占用逻辑,与从前往后可以同时使用,从而识别瓶颈,然后通过瓶颈处理来进行物料分配。

此外,还有相互让料优化,不同订单交换所占用的供应,从而确保交货期都能达标。

这类是从绩效优化角度出发

第二类是基于目标优化的智能算法

核心是以优化齐套的结果为目标,来对需求与物料进行规划类,启发式,元启发式,机器学习等各类算法进行计算

这类当前应用较少

优化目标通常是需求在满足交期状况下的齐套数量最大化

也就是说,如果是订单,则所有订单都能在最晚齐套日期前分配到物料从而保证及时出货。如果是预测,则是在该预测周期内能分配到满足预测量的物料库存。

当然,如果不同订单重要性不一,例如大客户订单和小客户订单,在财务上收益不同,在公司战略合作程度上不同,导致满足哪个是有取舍。这类状况较为普遍,如果能通过收益或者利润量化当然最好,如果不能则是分配虚拟的权重值,例如一张大订单等于3张小订单,小订单延交为1,大订单延交为3,类似这样的惩罚值比例。

那么,最终优化目标是惩罚值最小化的齐套结果。如果全部满足交期,则惩罚值为0。

具体计算过程较为复杂,存在穷举特征,不一一展开,有机会的话未来再写一篇介绍aps智能算法的原理。

如上,便大致介绍了BT君我所理解的APS在物料齐套计算/物料计划/供应计划(随便叫啥)的常见逻辑

下一篇我们开始谈核心问题,

多阶段的物料齐套管理

全球空运货代哪家最强?最新25强出炉,6家中国企业上榜

2084 阅读

顺丰控股:6月营收262.54亿元,同比增长13.43%,连续5个月超行业增速,稳步上升趋势明显

1819 阅读

跨省最快7小时达,货拉拉的新服务竟还打下30%价格!

1417 阅读王卫连续两年出席!为什么是顺丰?背后有何深意?

1338 阅读巨头供应链转型之路|宝洁的 “供应链3.0”

1340 阅读物流仓储运输绩效指标(KPI)有哪些?你都用对了吗?

1166 阅读效率领跑行业,70%企业复购!揭秘被巨头复购16次的大小车方案

1150 阅读海南打造国际航运枢纽 推动航运业智慧赋能与绿色转型

1029 阅读火车模式拣货

1053 阅读京东物流New Balance华南中心仓正式开仓

995 阅读