相信大家都对于物流管理的目标都很清楚:

· TheRightProduct

· TheRightQuantity

· TheRightCustomer

· TheRightTime

· TheRightCondition

· TheLowestPossibleCost

翻译过来,就是把指定的SKU和要求的数量以合适的成本、在约定的时间和送达特定的地点、并确保货物完好无损交付给指定的接收者。简约一点说法:经济及精准。

但要达到这个目标,它必然是一个供应链整体协作的结果,再大的一点讲是S&OP的结果,包括前期地规划,以及协调落实,后期不折不扣地执行,且辅以始终贵穿全程以PDCA循环的不停优化改善的过程的结果。

对于供应链的执行来讲,又包括多层次的协调,简单从IT系统角度来看,就是ERP、MES、SCM、OMS、TMS、WMS、WCS等各系统之间的协作完成的。但这些都不是本文计划要讨论的。今天只讨论仓库内部的实际拣货技术如何来支撑日常的作业,及各种优缺点,最终会尝试算出它的每次拣货成本。

具体到拣货环节来讲,我们对它的期待也基本类同于物流管理:简单易用、高效并稳定,且低成本。虽然它只是整个仓储作业中的一环,但却是最重要的一环,在相当多种的仓库业态中,拣货的作业成本投入占整个仓储作业成本的50%,甚至更多,如一个典型电商仓库中100个员工,其中有70个员工主要就是拣货和分播。所以,大部分仓库作业的优化方案都是围绕着如何更快、更好、更经济完成拣货任务为目的展开的,因为这个环节每提升一点,带来的经济效率是非常可观的,这也符合二八原则,日常管理中,没有可能把的所有问题一次性解决,只要把20%的影响最大的主要问题解决,逐步改善,就能达到卓越运营的目标。所以就可以看到层出不穷各种技术在这里出现,只要这个环节出现一个新技术都将十分吸引眼球,现在烘烘烈烈的机器人什么的,也是基于此。

言归正传,物流技术发展到今天,就拣货模式来说,无非就是两大类:人到货,或货到人。但是不管是人到货,又或是货到人,结果都是货物发生了移动。是移动了多少、移得多快、移动起来费不费劲的问题。

就人到货来讲,目前有:纸单或标签拣货、手持拣货、灯光拣货、语音拣货,这四种是比较成熟的,还有一种还在吹的视觉拣货,目前没见过实际的应用,这里不讨论了。

换到货到人来说,目前有:ASRS自动化立体库拣货、AGV拣货、机器人拣货。前些日子,宣布机器人拣货修仙有成的文章到处刷屏。但是,我注意所有软文,都把成本避开不谈了,我的乖乖,敢不敢把作业能力、运行成本及投资成本算上一算,看看是几年回报还是多少来的,就算按设计能力满载运转,给个理论值也成。但是,现实上所有仓库,都是空半天,忙半天的。

好了,就以上五种人到货,及三种化到人的方式,我们会把拣货过程拆开看一下,将其分成几个部分

2.1 行走

旅行是主题:从作业起点到存储点,再从存储点到集货交付点;

人到货:是人在走或开着设备走;

货到人:是AGV、Robot或传送带在走。

2.2 拣选

在货位中找到需要的商品,提取需要的数量。

人到货:由工人去找,工人去拿需要的数量;

货到人:由机器去找,但是拿多少,托拣和箱拣的没有问题。但是零拣,机器现在还不能搞定全部类型商品或业态,目前只有很少不需要人工参与,大部分都需要人工协作才能完整个拿的过程,目前只在药品行业看到可以直接拣出,其它还暂没有看到。

2.3 交互

获取要货指令:取什么,在哪取,什么时间取,取多少,给谁的,放到哪里去,有什么特别需要注意的;

回复作业结果:拿了什么SKU,哪个批号的,拿了多少,有没有缺货。

核对作业过程:库位对不,商品对不,批号对不,数量对不,等等。

人到货,是人在交互,与纸张、标签、屏幕、语音、指示灯。视觉的没有研究,实在想不出什么样靠谱方法交互,难不成工人只是单向接收?

货到人,那就是机器与系统交互了,采用磁条、红外线、近场通讯、蓝牙、雷达、WIFI、LAMP、GPS、重力感应等技术呀,不停在扫描啊、扫描,边跑边算,现在在哪、距离目标还有多远、到目标了么、目标捕获没有,我们走。数量对不对?看压力够不够,够了,也许是它吧。

2.4 理货

整理待拣货位上商品,拆箱、码放规整等

整理拣货容器中的商品,放对位置和顺序,减少后续工种工作

人到货:由工人完成

货到人:机器不管或是一次放到位

因此,就以上四个步骤,我们来对比一下不同的类型的商品,分别采用不同的拣货技术会有什么样的表现。

3.1 以拣选目标单元分

• 托拣(PlatePicking):一次拣一托,不拆托,无所谓商品的商品大小和体积,总之是一托走;

• 箱拣(CasePicking):一次拣一箱或多箱,不拆箱,仅限于同一托上可以存放多箱,如果一托一箱,那就归入托拣了;

• 零拣(PiecePicking):进行单个或最小包装拣选,一次拣一件或多件,件拣通常都是在成千上万的商品拣选,每个拣货行中都只有几个数量,并且要求在很短的时间里完成,电商仓或售后维修备件仓库都是一个很好的件拣方法例子场景,又以货物商品体积及重量,可以进一步细分:

o 小件:体积小,重量小,单手轻松拿起;

o 中件:体积稍大,重量稍重,双手轻松拿起;

o 大件:体积大,重量重,需要采用设备搬运,其实类同于托拣;

对于零拣优化方法很多,但是对于托拣和箱拣,优化方法就比较简单粗暴,如果你的工人还是地牛拣货的,就直接换成电牛,无论的你原来仓储规划有多么不如意,效率立马提升30%。

3.2.1 摘果式(Discreetpicking)

在一次拣货旅行时中把一个订单中所有需要的商品全部拣出。

优点:一次完成,不必再分拣、合并,作业方法简单;弹性大,调整容易;适合客户少,大量订单处理,订单数量变化频繁,有季节性趋势。

缺点:品种多时,拣选路径加长,拣选效率降低;多个工人拣选不同的大数量订单时,会通道拥挤;拣选区域大时,搬运系统设计困难。

3.2.2 先拣后播式(BatchpickingandBatchsorting)

合并多个订单的需求,在一次行走将一个或多个商品按总量拣出,然后再进行重新分播到各个订单,需要额外的工作场地或设施进行分播处理;

优点:缩短拣选距离;适合订单数量庞大的系统,订单大小变化小,订单数量稳定。

缺点:订单响应慢;拣取后还要分拣,如数量多,则费时。

3.2.3 波次先拣后播式(Wavepickingandsorting)

在一次行走中将同时拣选多个订单,但在拣货过程中需要采用周转箱等容器进行独立装载每个订单,拣完之后,无需再次分播;

优点:一次可批次拣多个订单,波次拣货是所有方法最快的(尽可能短的响应周期),可以同时拣选多个订单,由分拣系统自动进行处理。波次拣货适用于仓库有巨量的SKU,并且每个订单都有很多个拣货行。当然波次也可以用于订单离散性比大的场量,可以用以特殊的方式进行组织,比如承运人、路线或区。

缺点:需要对订单波次管理足够的细致,并需要相对应作业技术及设备的支持。

3.2.4 分区接力式(Zonepicking)

将同一个订单的任务按区拆开,分发到各个作业区,每个拣货员负责一片存储区内货物的拣货,作业区可能采用以上三种方法任何一种,最后再进行一次集货完成拣选。这种一般都要配上输送线及自动分拣系统。

优点:适合每区可采用不同的技术和设备。

缺点:难平衡各区工人的工作量和速度。

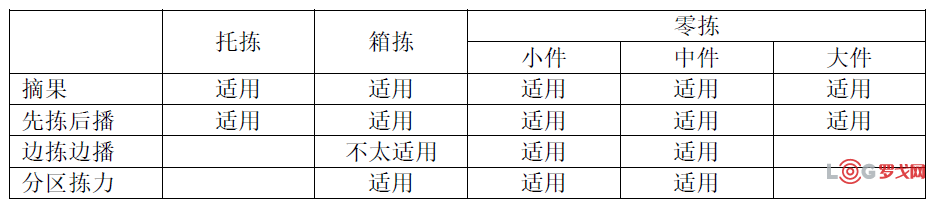

拼个矩阵Mapping一下

就上面两种分类方法,看看:

从上表得出来组合可以看到,不同的方式适应性有其的局限性,因为是二维表,其实还有以下几个维度也要考量,这里不讨论先。

• 订单数的多少

• 订单行的多少

• 订单行的SKU要货量的多少

• 订单与订单之间的SKU重合命中度

• 以订单要求响应时间需求

拣货应都是从提升拣货效率、缩短响应时间、提升准确率、降低作业成本这些个度量指标来看的。但是这些目标经常会互相冲突,当关注于拣货效率时可能无法提供尽可能快的响应时间,或者着重于准确率也会牺牲拣货效率,要降低成本,可能效率和准确率全完了。但是无所谓,我们试着分析一下。

3.3.1 拣货效率

拣货效率是用于计算拣货速率。件拣货通常计算每小时拣货行数;箱拣货通常计算每小时拣货箱数及每小时拣货行数这两个数值;但是托拣的最合理计算方式是每小时实际拣货托盘数。无论哪种方式的拣货,都将货物从源库位物理移动到目标位置需的时间都基本固定的,那么拣货效率提高往往都是从减少行走时间获得最大的收益。

3.3.2 响应时间

响应时间是指从接收订单开始到将商品放到发货码头准备装车的时间跨度。由于电商的发展,越来越来的客户希望卖家能够提供当天送达,那么缩短订单响应时间成为了成为了重点关注,从之前的几天到现在几小时,甚至几分钟。当业务体量足够大时,在订单产生之后就即刻发布拣货指令,并允许任务并行作业,将有效缩短响应时间。

3.3.3 差错率

无论是哪一种业态,差错率都是一个重要的指标。事实性,任何一个在规划仓库时的决策,都会对准确率有或多或少的影响,从商品编号编码架构、到商品标签格式设计、包装方法、拣货作业文档设计、库位号码编码架构、存储设备选择、环境灯光照明设计、以及拣货方法选择。提升准确率的技术包括以下几种:语音拣选、灯光拣选、称重、条码扫描。无论是采用什么样的拣货方式,员工培训、准确率跟踪以及明确责任都是提升准确率的关键性因素。拣货差错率的产生一般是如下几种情况:

• 45%是漏拣:以纸单作业的仓库发生机率最高,如果工人不严格按照SOP操作,基它技术也可能发生。

• 30%是错拣:工人拣错了SKU,发生这种错误90%是因为工人走错了货位,或者走对了货位,但货位是混放的。

• 23%是少拣:箱拣、件拣时经常会发生,以纸单作业为最。

• 2%是包装拣错:特别是托拣、箱拣、件拣混在一个任务中同时摘果拣,这是仓库管理中最严重的病,一定要治。

3.3.4 作业成本

无论采用什么方法,最终会落到成本上,不控制好成本,那么再先进的设计也是白搭,成本包括:设施设备初始化及拆旧成本,设施设备运行维护成本,新员曲培训成本,工人正常作业成本,以及处理差错产生的额外成本和新员工培训成本。

对比计算规则:

由于要和机器人、ASRS进行对比,因都以全天24小时全负荷计算;

人到货的全部三班倒,工人按三班次支付成本,每班8小时;

纳入工业工程中的设计,在测算出来的时间上增加5%宽放时间;

管理人员也以3班计算;

机器人数以工作20小时计算,停机维护或充电4小时;

同一个通道只有一台堆垛机,同时要还做上架,所以只能1/2来计算产能;

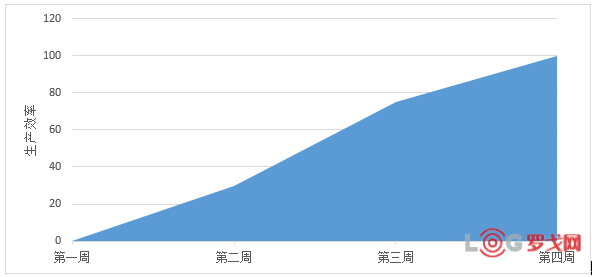

新员工培训成本,假定工人完成培训期可达成KPI

如纸单作业每个新员工入职30天达到KPI,学习速率均衡,那么阴影面积就是工人的提供的有效劳动,约为50%。

假定从库位A150901拣选一托重1吨的商品,到出库待发区B01。

那么使用不同技术,仓库布局和规划也有所不同:

4.1.1 人到货的平面或高架库

一个按照物流标准规划的仓库,地面库的通道及蜂窝空间损失约为0.75;而高架的损失约为0.59。地面库实在太不经济,所以本文以一个有10,000个标准托盘库位五层高架库,并辅以电牛拣选的做为讨论目标,大约需要7,000平方米的仓库面积,长约140米,宽约50米,纵向排布,四面不靠,中间有主通道,大约32条通道,17列货架。

以最中间库位A150901来考量,从到A150901到B01,需要经过行走的距离约为100米(通道距离:15*4.3米+9*2.2米,集货区到货架区:16米),同时假定B01也是作业的起点,那么一次行走约200米。

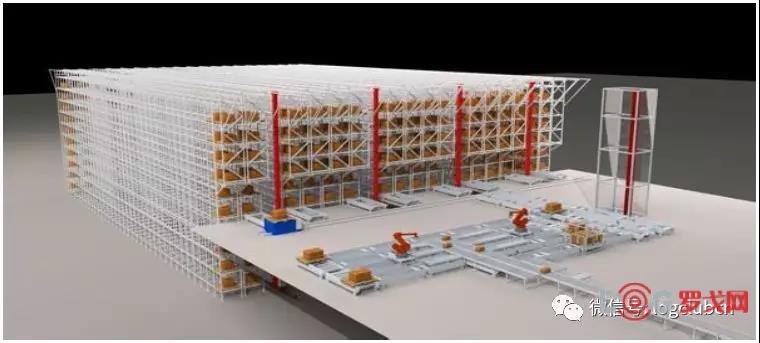

4.1.2 货到人的ASRS库

建设一个13层6通道65列2深的立体库,需要长50米,宽40米的面积约2000平米。

假定库位A013206位于通道中间部位,距离巷道口约44米,需要堆垛机将托盘取出并送到巷道口,从巷道口到B01,需要经过输送线的距离约为10米,另需人工接力叉到B01下来,大约50米。

4.1.3 货到人的机器人库

托盘库位布局应是与高架相同,但只有一层,同样假定库位A150901位于通道中间部位,从A150901到B01,需要经过行走的距离约为100米,直接落放,无需人工接力。

因为只是托拣,摘果什么的拣货方式没有必要分析,只讨论不同的技术有什么不同:

4.2.1 动作分析

4.2.1.1 200米能走多久

开电牛以平均5KM的时速移动,大约旅行时间约为2分24秒;

如果是地牛,那么仓储老黄牛们大约是2.5KM的时速在移动,估计需要5分钟才到位,我们这里之后的分析都是假定是电牛,不考量地牛的情况。

4.2.1.2 交互

共有以下交互:

打印及领单:30秒;

看任务找目标库位及商品:5秒;

行走到目标库时核对任务上的商品和数量:5秒;

核对目标存放库位:5秒;

签单及标记:15秒;

交单:15秒;

共计1分15秒。

4.2.1.3 拣货

在一层货位拣出一托货需要以下动作:

计1分钟

4.2.1.4 理货

无需

4.2.2 作业效率

合计拣一托约需279秒:

行走:2分24

交互:1分15秒

拣货:1分

加5%宽放时间,则为293秒,4分53秒。

平均每小时约12.9托=3600秒/293秒;

反正是租来的仓库、租来的设备、租来的人,就往死里用,工人单班8小时生产力为98.1托=12.9托*8小时;

10000个库位,三班倒,每班约需34个工人才能拣空;

当然很少有这样的仓库,目前只看到过工厂发货基本是以托作业,还有轮胎、冰箱、洗衣仓库里,但都不采用高架,基本上是地面堆垛,SKU少还成,上千的SKU就空间浪费的利害了。

4.2.3 考量响应时间

纸单工作是无法即时响应的,订单到达之后,需要经过几个步骤(人工或自动打单->等待领取->被动传送或主动来领)才能开始拣货作业,而且完成之后,也需要额外的处理和等待时间才能反馈给下一个环节(标记完成->交单->等待处理->手工处理),简单来说,如果现场目视化和SOP没有控制好,则会有大量的时间浪费在等待上。如果出现单证丢失,现场管理将是一个灾难,全靠管理人员的盯、关、跟,以及工人经验和发挥主观能动性才能保证现场的顺利运作。所以纸单的作业的仓库,基本上响应时间以天来计,当天拣前一天的任务为主,响应时间24小时是比较靠谱的。

4.2.4 看看差错率

假定纸单作业拣选差错率平均在1%,差的一点的会在2%或更多。而且越是经验丰富的员工,差错率越高,个人认为,是因为他们完全相信自己的经验,不会像新员工那样仔细的几次核对,觉得大约差不多了,就叉了就走,反应过来还可能改正,反应不过来,就等着复核才发现不对。

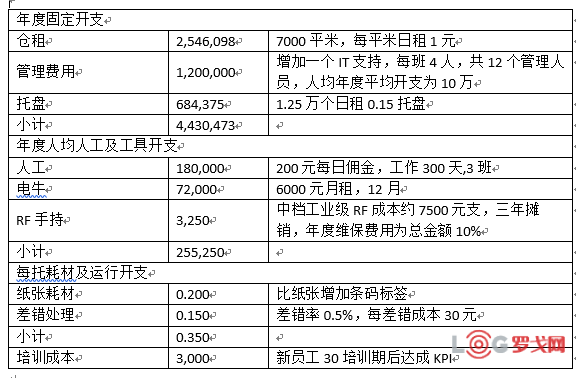

4.2.5 列出成本项

纸单拣选对于仓库基础设施要求比较低,可以适用于地面平库或高架库作业;为方便比较,这里只讨论拣货环节,以一年为期间来考量,全天24小时作业,其它环节的请自行推导(这里先感谢一下大董物流知库的各位帮忙,特别感谢Tiger的回复关于天津武清那里的成本情况)。

4.2.6 试算总支出

现实上没有哪一个仓库是把拣货作业能力发挥出来,仓库在供应链,主要的功能还是为了存储商品,建立体库存,以适应供应链上下游各种需求。

因此从库存周转率的角度来看看对仓库拣货作业能力需求比较实际一点。对标,也对标供应链强人,向上看齐,参考苹果公司6天的平均库存周期,简单用几个公式代入算一下:

拣货需求量=360天/库存周期*库位数

工人需求量=拣货量/8小时单人产能

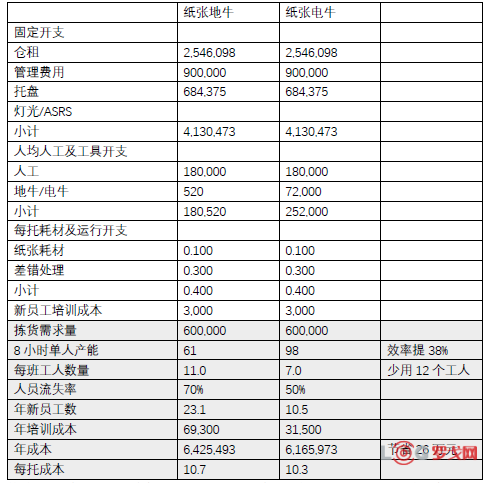

年成本=固定开支+人均人工及工具开支*工人数量+耗材及运行开支*拣货量

每托成本=年成本/拣货量

那么可计算出来下面的数据

4.2.7 其它考量

仓库条码化:无需

仓库可视化:通道、库位、商品、托盘都需要有可见编码标识

工人经验要求:高,需要熟悉库位分布,纸单上指令含义,以及货品

培训成本:达到KPI,平均需要1个月左右

实时性:差;

缺货:无法处理,需要通过对讲或其它方法找管理层或其它人员处理;

库存帐实相符率:80%;

盘点:循环盘点无法实现,仅能日清月结,只能停库大盘;

库位优化:无法动态优化,需要专业规划人员不完整数据定期分析后优化,如果要想进行ABC分类,变动一次成本较高;

过程跟踪:无

作业能力扩展:加人就可以提升仓库作业能力,但当拣货人员上升到一定的数量时,通道拥塞情况成指数上升,整体能力不升反降,这里就需要计算机来规划路径了,比如蚁群、Qos约束、启发之类的算法显身手了。

多订单拣选:也许同时拣选两托,无法更多,叉两托视线被阻会带来安全隐患,同时行车速度会下降到3KM。

安全性:不高,行车的同时,会不时去看一眼纸张,以确认指令

作业能力可靠性:一般

SOP符合率:不高

双手双眼解放:不能

4.2.8 插个题外话,为什么要电牛?

如果换成地牛,工人每托的作业时间将延长到470秒,去除租电牛成本,为每个工人配备1200元一台的地牛;

UPS卖掉货运后,FedEx也考虑剥离货运,全球公路货运寒冬?

4932 阅读

41页PPT深度解读京东物流一体化供应链模式!

1496 阅读

8家快递被曝有一半“向上取整”!快递违规收费全清单!

1457 阅读京东物流智狼机器人跑向全国!拣货最快秒级

1290 阅读DPD英国与Yeep!达成战略合作 将新增8000个自提柜

1049 阅读马士基与沙特邮政建立战略合作伙伴关系

945 阅读实用且干货的仓库选仓技巧

960 阅读抖音电商:“茂名荔枝”订单量增长超过21倍

874 阅读杨兴运带队,兴满城市合伙人走进满帮!

914 阅读京东发布自研无人轻卡,注册无人物流商标?刘强东深入汽车圈了?菜鸟、顺丰、京东无人物流车哪家强?

827 阅读