[罗戈导读]先说问题,最近在仓库现场呆了一段时间,发现补货策略问题导致生产环节经常性缺货:打单无法打单,拣货没有货拣。而且补货的人还很忙,忙着看哪些欠货,哪些是优先要解决的,还有很多系统补货需求需要满足。

[罗戈导读]先说问题,最近在仓库现场呆了一段时间,发现补货策略问题导致生产环节经常性缺货:打单无法打单,拣货没有货拣。而且补货的人还很忙,忙着看哪些欠货,哪些是优先要解决的,还有很多系统补货需求需要满足。

先说问题,最近在仓库现场呆了一段时间,发现补货策略问题导致生产环节经常性缺货:打单无法打单,拣货没有货拣。而且补货的人还很忙,忙着看哪些欠货,哪些是优先要解决的,还有很多系统补货需求需要满足。

现在仓库操作层面做法:

1、客户有订单拣货区没有货物的算缺货优先补货。

2、拣货区库存达到阀值了系统自动触发补货。

3、补货人员会转转库区判断哪些品可能需要补货进行人工补货。

4、补货人员确实也没有闲置着都是在忙着补货的活。

5、补货的单位也都是整箱补货,不会太慢

仅仅从实操人员做法及逻辑看是没有问题,那么问题就会在管理者的策略规划上,导致错误的方向正确的执行,问题一大堆。

那么具体问题会在哪,如何解决?小编通过其他项目跟仓库负责人沟通以及现场的观察,推测大概问题:

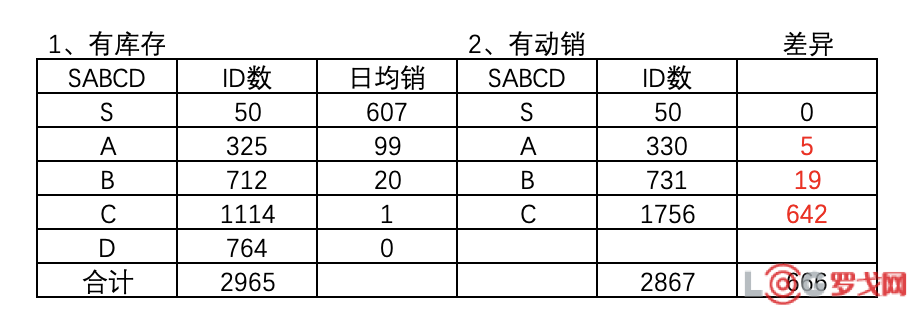

1、货架每个库位大小都一样,没有品的库存深度概念。SABCD品都给予一样空间,这样SAB类安全库存肯定不够;就容易导致缺货类补货,库位大概率不够放SAB类品的安全库存。看看下面的数据就容易感知。(这个在于库位优化下次分享)

2、补货的安全库存和上限设置问题,比如聊一个项目的时候知道,A类品安全库存设置3天,周转库存规划4天,就给补货留1天。大家形成一个错误意识就是卖得好的品肯定要每天补。

假如库位规划没有问题下,用一招就能解决每天很忙。就是定期交叉+定量方式。这个仓库应该没有定期补货概念,很多仓库可能有定期但是没有交叉定期概念。这个概念小编在配送规划里面有讲(配送规划(十八))里面提到一个公式:配送频次*网格个数≈7(周维度算频次)。这个就可以应用到补货,思路是一模一样。

具体逻辑:

a.库位规划周转天数-安全库存天数=可以补货的天数;如果可以补货的天数是1,就是每天都要补;如果是2就是每两天补一次;类似小编在配送规划中提到的集单的周期。周期是可以用来降低频次。

b.总品类数/可以补货天数=每天补货品数,只要可以补货天数≥2才能实现定期交叉补货。假如都是2,以前1天补1000个品,现在1天就补500个品就行了。

3、针对品类的SABCD单独优化,比如C类每天平均就卖1个,实际都可以不需要提前补货,把现在的缺货机制就变成正常流程,有订单了就JIT补货就行。这个可以结合另外一个数来判断,就是月销频次,C类品虽然平均每天卖一个,有可能一个月就卖1次,1次30个,那么补货一个月补1次就够。

以上,实际补货策略一般就几种:定期、交叉定期(这类用的人少,今天主要分享这个)、补拣联动机制(下次分享)、定量、安全库存、需求驱动(产销联动)、订单JIT补货。大家有好的策略也欢迎分享,交流。

深圳市道路货运零排放走廊建设启动大会圆满落幕,双轮驱动推动绿色转型

1732 阅读

从城配到城际,新能源物流车正打开下一个万亿市场

1421 阅读

Temu前置仓投入使用

1072 阅读顺丰达成的新战略联盟,为何如此受关注?

1039 阅读理想的仓库管理系统是啥样的?

955 阅读品牌企业一定是链主吗?为什么顺丰、宁德时代也能当“老大”?

843 阅读拼多多最新财报:利润下跌近4成,“千亿扶持”惠商投入远超市场预期

709 阅读顺丰&上海迪士尼度假区达成合作

679 阅读申通快递首个新疆本地仓开仓 新疆核心区7成快递次日达

649 阅读华贸物流:截至2024年底自营海外仓超40个

656 阅读