[罗戈导读]今天,让我们一起走进德国莱比锡,看看创新的宝马及其智能的物流,从中学习和了解这个工业4.0的最佳实践。

[罗戈导读]今天,让我们一起走进德国莱比锡,看看创新的宝马及其智能的物流,从中学习和了解这个工业4.0的最佳实践。

在全球工业界,“工业4.0”无疑已成为先进制造的最酷标签之一,并引发新一轮的工业转型竞赛。作为德国制造业中技术含量、智能化程度和产业集中度最高的领域之一,汽车行业已经成为工业4.0实践的前沿阵地。宝马、奔驰、大众、博世等公司都在纷纷试水并成效显著。

一般来说,工业4.0主要包含智能工厂、智能生产和智能物流三大主题。

今天,让我们一起走进德国莱比锡,看看创新的宝马及其智能的物流,从中学习和了解这个工业4.0的最佳实践。

2005年,宝马投资13亿欧元建造的莱比锡工厂正式投产。2006年,第10万台宝马3系列轿车在这里下线。

莱比锡位于德国东部的莱比锡盆地中央,拥有便利的地理位置及闻名的商贸线路,如今已是德国最重要的工业重镇之一。

宝马将当初选择莱比锡的理由归结为:理想的第三方运输中转站、活跃的市场环境、24小时不间断的机场、高效的物流网络、强大的汽车产业、专业的熟练劳动力与低成本土地。

其中,不得不提的是莱比锡专业的物流园区。该物流园区由12个单元组成,每个节点都设有功能齐全的装备,如连续装卸系统、传送带、推车传送系统等将整个园区连接起来,园区内可轻松完成装卸、分拣、配送、仓储和装运等一系列物流操作。另外,整个物流园区的每个建筑单元内部都有道路交通系统,并至少配备两个入口作为功能分区,每个建筑单元早已装好通信系统与消防系统,可以让企业“拎包入住”。

借助这一高效的物流条件,宝马的物流网络已能从德国直接辐射至中国市场。在莱比锡工厂生产组装的各种宝马车型,通过莱比锡的物流网络,经过俄罗斯,辐射整个亚欧大陆,最后来到中国。

经过十年的建设,宝马的莱比锡工厂现已成为最具工业4.0意味的代表性工厂之一,在技术应用、环保与可持续发展方面都走在了前列。

宝马莱比锡工厂的整体设计思路十分创新,作为核心的中央大楼因其设计创新性而荣获2005年德国建筑奖。为能灵活应对未来需求,宝马在莱比锡设计出了最可持续和高效灵活的生产与物流模式。

与中国传统的标准厂房设计不同,围绕中央大楼建设的三大核心生产区域(即车身车间、喷涂车间和总装车间)呈现出不规则排列。

贯穿占地面积40000 m占的中央大楼核心区域天花板上方的是一个空中走廊,其由一个有600台输送机的悬挂式输送系统组成,主要用于连接焊装、涂装和总装3个车间。该系统可将原始车身从车身车间输送到车身仓库,再送至喷涂车间,之后再将其送回车身仓库,最后从车身仓库送至总装车间。另外,车身仓库被设计为一个混装仓库,已喷涂车身和原始车身都被暂存于此。

在莱比锡工厂,每天约有一万立方米的材料被输送至各个生产环节,为确保物流的高效、精益、低库存,所要运输的材料必须在正确时间以正确的顺序到达相应地点,这就需要高效精准的物流系统以及和供货商之间的密切配合。

宝马的生产计划主要按照客户订单来制定,零部件供应商会按照生产订单按序供货,供应商与生产之间的JIT生产模式,也因总装车间独特的梳状结构建筑设计得到更加充分的实施。

运送不同零组件的货车可直接开至离装配线最近的区域,部件进厂后可直接送至相应工位完成组装,与先入库再二次配送上线的传统物流方式相比,节省了大量库存和不必要的作业时间。这种创新的物流模式,不仅缩短了生产和物流供应的距离,也为未来的生产线扩展、引入新技术打下了良好的基础,以最小的投资成本实现高效集成。

在宝马始终提供高品质产品的背后,正是有一套高效灵活的生产物流体系作为支撑。从2014年7月开始,莱比锡工厂开始1系和2系车型串行生产,有时候更是需要1系、2系和X1多款车型在一条生产线混合生产。

标准化、模块化和数字化的产品设计为在同一生产线进行混合生产提供了可能。宝马1系和2系车型同属一个平台,为此可以共用同一生产线,且装配时的大部分组件也是通用的。通过选配不同模块(如汽车电子单元)、不同车体颜色,灵活生产出满足不同客户需求的差异化车型,让模组的数量大大简化。而实现小批量、多品种定制化混线生产的重要前提就是标准化,同样,模块化和数字化为此生产模式提供了更多可能。

正因为如此,宝马莱比锡工厂目前不仅能做到多种车型按订单生产和混线生产,还能在不损失生产节拍和品质的前提下,实现每台下线车型都能满足大规模定制的市场需求,即每一台宝马汽车可以根据客户的意愿生产出来。

启示,规划先导应对未来

宝马莱比锡工厂因在灵活生产、可持续资源利用、企业精益管理等方面的卓越成就,多次荣获德国及欧洲权威机构颁发的“精益和绿色管理奖”和“最佳工厂”等奖项。而这背后,有来自德国物流研究院这一权威智力机构的强力支持。

工业4.0时代下,客户需求个性化,产品创新周期缩短,生产节拍加快,这是生产型企业面临的重要课题。它不仅要求单体设备是智能的,且设备之间还要实现互联互通,满足智能生产和智能物流要求,进而打造智能工厂、实现智能制造。

在宝马莱比锡工厂这一项目上,德国物流研究院的专业团队在工厂选址、物流集货、厂区规划等方面给予了宝马大量支持。

与国内常见的四四方方厂区规划不同,德国物流研究院对于宝马莱比锡工厂“坚持顺向规划原则”,先明确业务流程,再选择技术设备,最后确定适合的建筑形态,以此保证项目规划的成功。

创新的物流规划方案,确保了产业链运转顺畅,让宝马供应链的效率显著提高,物流成本大大降低。更重要的是,成就了宝马高效灵活、智能化、个性化的汽车生产模式。

华晨宝马沈阳铁西生产基地

人工智能、5G网络以及大数据等全新技术的兴起,为中国的各行各业带来了新的变革和转机。其中,在生产领域更是形成了从量变到质变的逆转,让工业化生产形成了中国制造业开始向“中国智造”大步挺进。

随着中国经济迈入由高速增长转向高质量发展的历史时期,造车工厂也在从传统的工人模式转化为“机械”模式。在各家整车生产工厂中,应用工业4.0技术,建造智能工厂,发展智能制造已经成为众心所向。

前不久,华晨宝马位于沈阳的生产制造基地就迎来了工业4.0的新方向。在这座年产超49万辆的超级工厂中,他们并没有把“机器取代人”、 “关灯工厂”、“无人工厂”当做未来制造发展的方向,而是有了自己更深刻的见解。

华晨宝马对于“工业4.0”的智能应用,集中于视觉识别技术、智能数据采集分析、自动化创新及数字化生产流程四大技术领域,利用先进技术在部分工作中使用机械完全代替人工的介入,保证生产质量的统一与生产高效相结合。

当代整车制造的智能工厂中,大型机械臂与机器人的应用已经颇为广泛,例如涂装车间、焊接车间以及总装车间等均有它们的身影。

在这个号称“机器人统治的世界”,高度智能的机器人负责着非常复杂的焊接工作,甚至可以自动提出需求预警更换焊枪,智能数据采集分析技术自然“肩负重任”。它可以“个性化”每把焊枪,根据焊枪的历史数据进行预防性维护。

不仅如此,该技术还可以精准预测出焊枪何时需要维护,何时需要更换焊枪,从而进一步优化维护时间。如果焊枪在生产间隙得到维护,可以减少停机时间,提升生产效率,更能预防质量缺陷发生,保障生产的高速流畅进行。

这些完全无需人工介入的大型机械臂虽然可以高效的完成工作,但是如果是生产的机器发生故障呢?

智能数据采集分析技术是华晨宝马预测该方面的一大助手,它可以通过数据挖掘及机器学习算法,及时预测机器缺陷,通过预防性维修,确保生产的高效进行。

华晨宝马智能应用视觉识别技术 (涂装车间的自动缺陷检测系统)

而在视觉识别技术的应用上,主要被植入与缺陷检测等环节,涂装车间的自动缺陷检测技术就是一个很好的应用

在这里,4个高度智能的机械手臂配备了高功率LED探照灯、高反射相机、LED相机等充当“智能眼”,对刚刚完成喷涂的车身展开“无死角”式的扫描和检测。

在机械手臂旁边的工作人员,可以实时通过电脑屏幕接收到车身的检测报告。哪个位置点有瑕疵,系统都会清晰地标明。

工作人员只需下达指令,有瑕疵的车身就交给另一批补漆的机械手臂全权负责。无论是表面瑕疵还是性能缺陷,视觉识别技术都能准确、快速地检测,并且实时分析反馈。

相比于传统的人眼监测,视觉识别可以用过更快速、更精准的镜头来完成零部件的监测。按照正常工作流程,每天开始生产的抽检一般是首件、百件等间隔依此类推。

如果是人工检查,也许需要10-20分钟的时间,这时发现问题已经为时过晚,而机械仅需不到5分钟就能发现问题,完成快速的监测及响应。

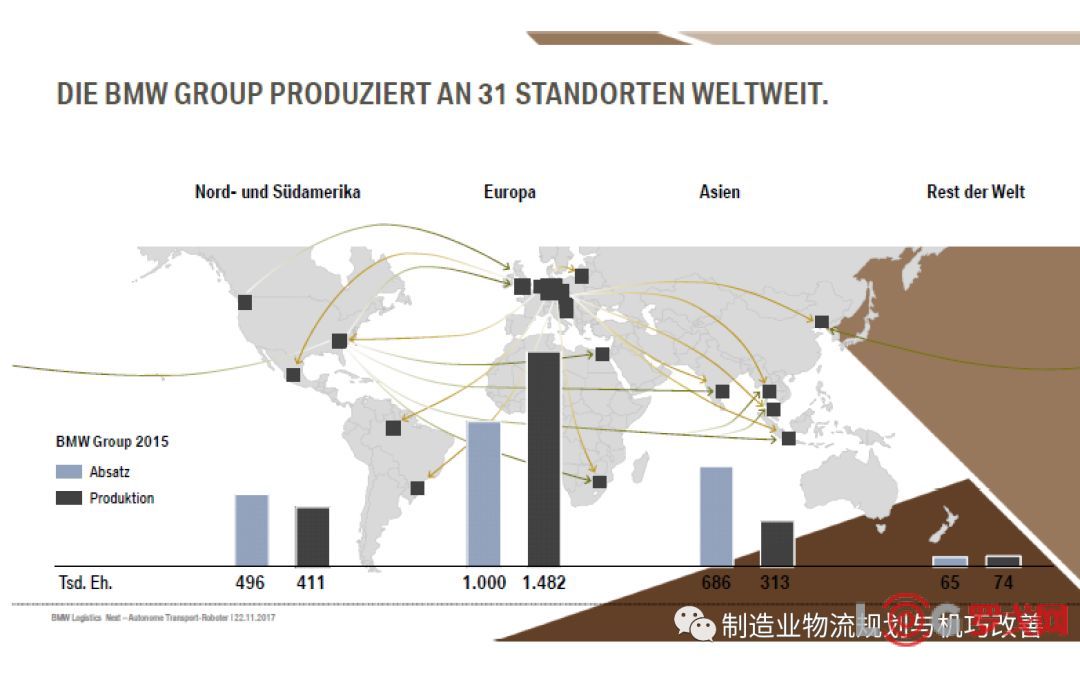

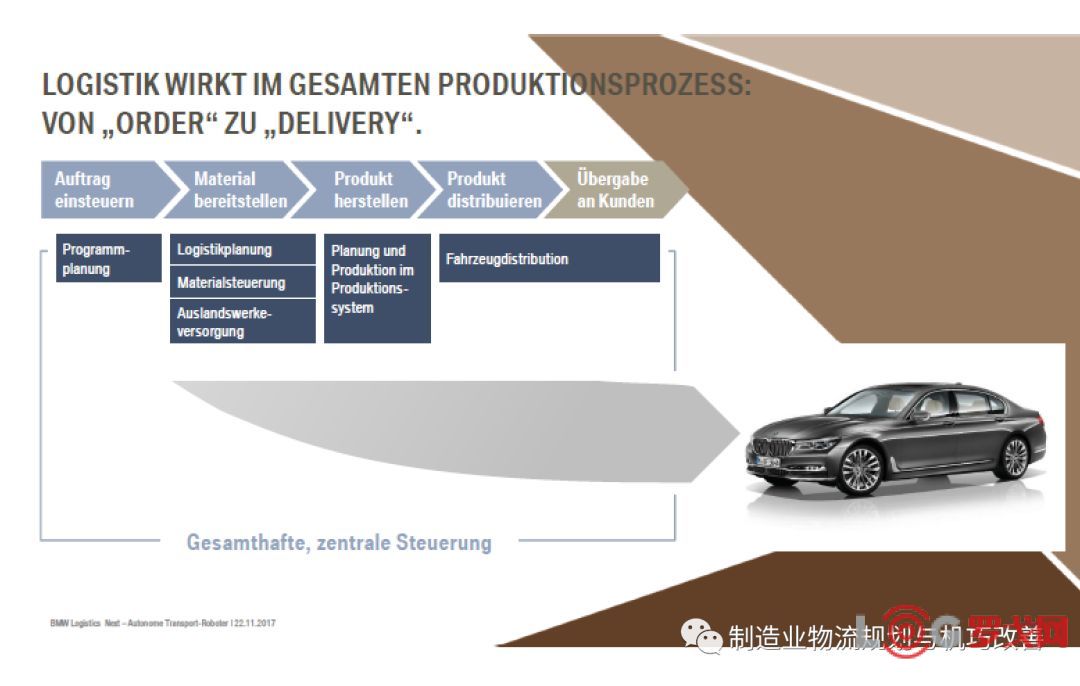

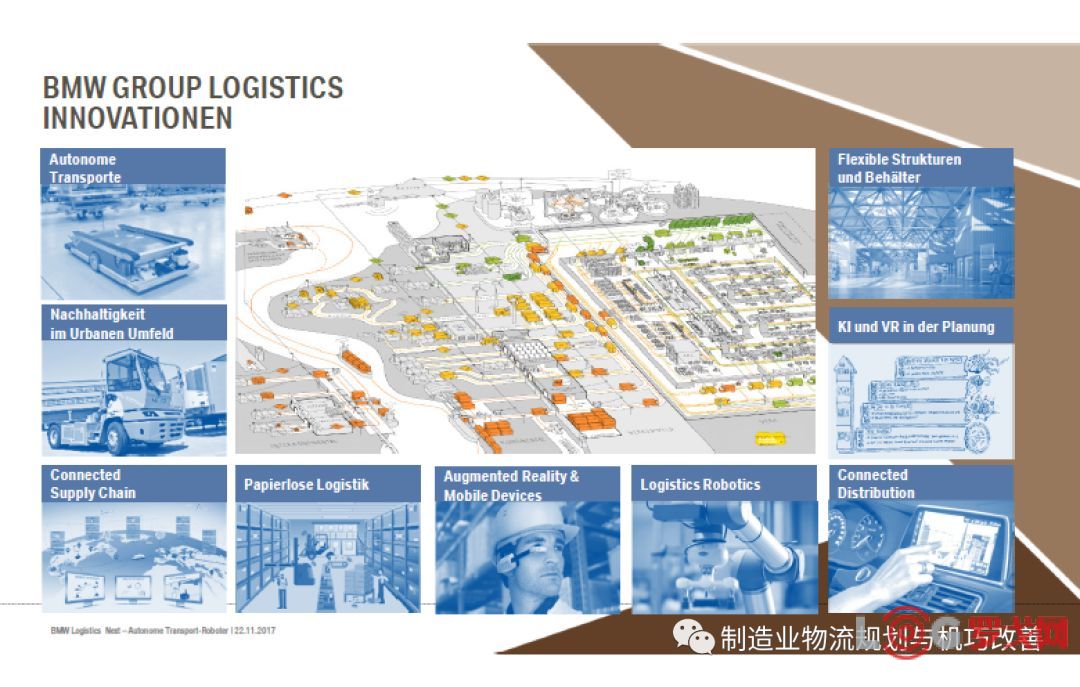

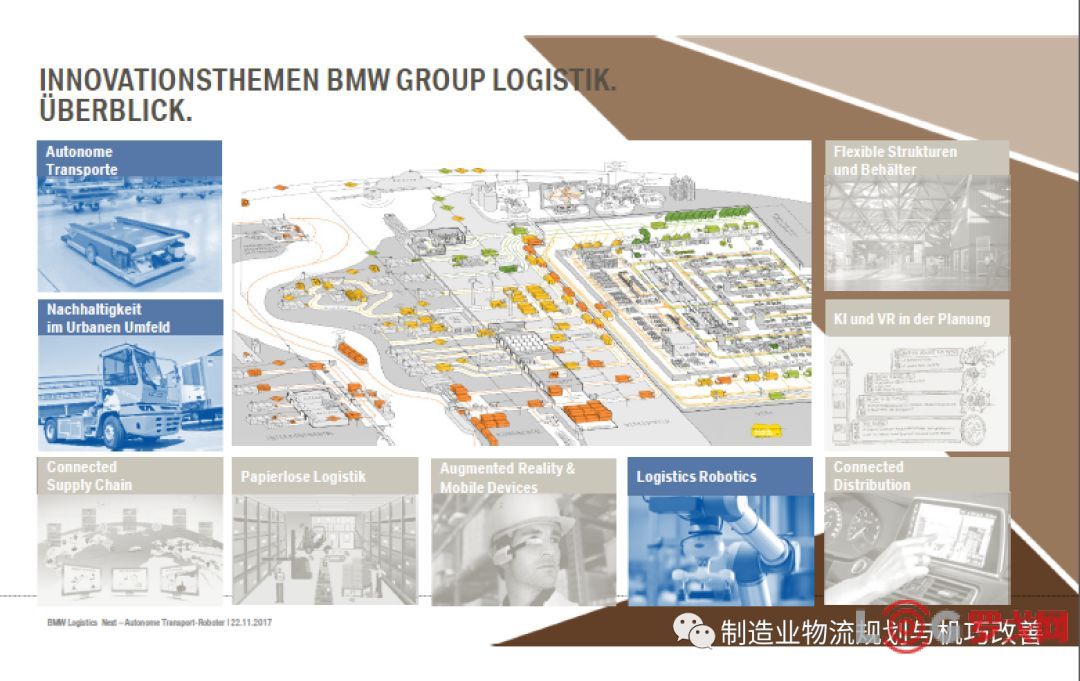

宝马集团(BMW Group)透露,其越来越依赖数字化领域和工业4.0生产物流领域的 创新技术。该公司更加关注物流机器人、工厂自动运输系统以及端到端供应链的数字化项目等应用。据宝马集团所说,其正在全球范围内的宝马工厂物流领域进行各种创新试点项目,员工现在可以使用智能手机 和平板电脑等移动设备控制物流流程,并且使用虚拟现实应用规划未来物流工作。宝马集团生产网络物流部门主管Jürgen Maidl表示:“物流是我们生产系统的核心。我们正在进行广泛的突破性 项目,可帮助我们高效透明地操作日益复杂的物流流程。此外,我们还在利用各种新兴创新技术,并与大学和 初创企业进行密切合作。我们现在就已经在与未来的工业4.0技术进行合作。” 每天有超过4,000个地方的1,800多家供应商向全球30个宝马集团生产基地提供超过3100万个零部件。数字化和 创新有助于公司更灵活、更有效地组织物流工作。与此同时,每天约有10,000辆汽车从生产线下线,然后交付 给全球客户。数字网联交付,即网联分配,可确保交付运输路线更加透明。

在华晨宝马总装车间,3D打印快速定制拇指保护套

在动力总成工厂,AGV无人搬运车负责搬运200-300斤重的发动机,工人则有机会更大程度地发挥自己独特的认知技能。在总装车间,越来越多的机器人与人之间不再设立任何形式的防护栏。

在这里,3D打印可以快速地定制化人体工程学生产工具,比如3D打印的拇指套,可以为工人提供了专属的“防护”。同时,3D打印的线束固定装置,符合人体工学设计,让操作工人更快地工作,更准确地操作,无线安灯系统同时帮助员工实现无线语音交流。

大数据作为支撑,完成柔性化生产

作为全球范围内备受瞩目的最新一代移动通信技术,5G技术势必激发各行各业的创新潜能,带来新一波的颠覆性数字变革。

华晨宝马率先将5G技术应用于汽车生产与研发领域,建成全球首个5G汽车生产基地。华晨宝马目前在沈阳生产基地的铁西、大东和发动机工厂共建设铁塔21个,5G基站35个,已实现三大工厂100%的5G覆盖率,5G网络的传输速度已达到1Gbps。

华晨宝马沈阳生产基地采用了中国联通和中国移动双运营商5G网络。通过启用移动边缘计算技术,实现5G工厂私有网络和公有网络的安全灵活切换。

“兔子”啃“莲藕”,快递生鲜牌怎么打?

1020 阅读

快递大变革:“纳税新规”落地、社保加强征管,这次反内卷谁会被淘汰?

980 阅读

京东物流在江苏成立供应链科技公司

693 阅读物流企业大客户销售预测总翻车?攻略来了

729 阅读戈壁征途,极兔护航!极兔成为戈20官方指定物流合作伙伴

653 阅读顺丰同城推出商超百货即配解决方案

547 阅读Shopee调整跨境直邮现货商品发货政策

605 阅读2025年京东物流贵州大件宅配、白云区资源招商

528 阅读京东物流2025运输业务招标

534 阅读美团闪购联合华为共建“骑手补给站”

508 阅读