[罗戈导读]国内的一些家电厂在这几年持续的进行精益改善,如果只看装配线,感觉上与日资和韩资企业也没有多大的差距了。但一旦将视线从工厂转到仓库,差距就体现出来了。

[罗戈导读]国内的一些家电厂在这几年持续的进行精益改善,如果只看装配线,感觉上与日资和韩资企业也没有多大的差距了。但一旦将视线从工厂转到仓库,差距就体现出来了。

国内的一些家电厂在这几年持续的进行精益改善,如果只看装配线,感觉上与日资和韩资企业也没有多大的差距了。但一旦将视线从工厂转到仓库,差距就体现出来了。

在中国的多数家电工厂,如果站在货物接收区观察一天,可以发现从早上开始,货车逐渐增多排队,经常厂区门口排了长队;这个时候,厂内的物流人员,IQC检验人员不停忙碌,经常还穿插着由于急件需要某个供应商优先插队交付,时不时的还有司机吵架。然后到下午四点多,一切硝烟散去。如果某个司机运气不好,从到达厂家门口交单到卸货离开可能耗时会长达5-6个小时。

反之,当我们参观丰田和通用汽车的工厂,我们可以看到卡车如流水般驶入工厂,快速的卸货,装空料箱。卡车在整个厂内过程通常在半个小时左右。那么汽车厂是如何实现有计划的发运和收货呢?

首先,汽车企业的仓库是分为总装车间线边仓和RDC仓库2个区域,总装车间的线边仓库是100多个大件,其他的零件送RDC仓库,送RDC仓库的车辆与总装车间的车辆是不同的厂内路线。

大件供应商一般每个班次至少会送2次货,针对这些大件,汽车企业会采用下面三个方法实现快进快出:1)时间窗口是按照半小时设计,就是要求车辆必须在这个时间窗口送达,总装大件的窗口时间基本是汽车厂家直接确定;2)车辆是采用飞翼车,而且都是特殊的料架,叉车能够快速装卸 3)产品质量免检,能够卸货后立刻运到总装车间暂存区。

对于那些远距离的大件供应商,汽车企业一般会要求该零部件企业在整车厂家所在地附件租用仓库,然后按照时间窗口供货。

对于小件,如果供应商的物流量能够满足一天一送的条件,汽车企业会与供应商协商具体的送货时间窗口,供应商只要在这个时间窗口送货,汽车企业会优先收货。对于那些不是每天送货但采用自己车辆送货的企业,也会约定一个时间窗口优先收货。如果不是定常的送货车辆,排队时间也不短。

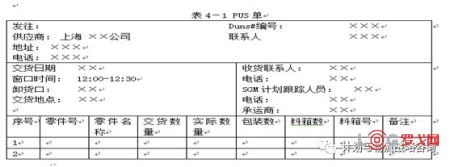

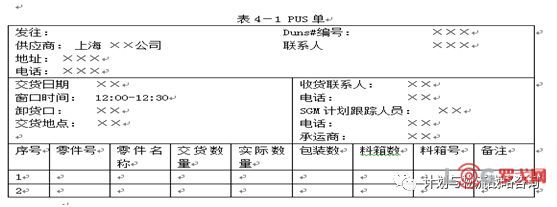

汽车企业的供应商送货单上都有时间窗口,因此门卫会在时间窗口时优先放行,交货单如下:

表格内项目解释:

Duns号码:汽车企业给每个供应商以唯一的代码,就是表中的Duns编号。

零件号: 每种零件对应于唯一的零件号。

交货地点:汽车公司规定的交货地点为 RDC或者7号仓库(总装厂内库)。

卸货道口:7号仓库共有5个道口(DOCK)。需要标明是送往那个道口。而送往RDC的统一标注RDC。

回到家电行业,之所以排队时间长主要原因有几条:

1、未划定时间窗口,其实这主要是多数供应商的物流量不够,并不是每天送货。另外很多外地的供应商是采用物流公司送货,送达时间不可控

2、装卸效率低:未使用托盘这样的周转器具,为了节约空间,很多供应商都是直接将纸箱放在车厢底板上,这样装卸周期很长。

3、收货效率低:需要质量检验,而且一些电器件检验时间又长。企业IQC的人员本身是按照零件种类划分的,机械件,电器件。经常IQC人员会超负荷,引起厂商排队。

企业相对容易推进的是进行分类管理,即将那些物流量较大的本地公司和非定期送货的供应商分为两类,每类分别排队。然后着重解决前一类车辆排队问题。

对物流量较大的本地供应商,这种公司的送货车其实是固定包车,约定时间窗口和采用托盘化送货并不困难的。难点是要推进快速检验甚至免检。

笔者曾经辅导过一个家电企业,该企业在顺德这家工厂最初设计时设计的日产量不到1000套,而经过持续的产能提升,日产量已经提升到3000套每天。企业面临最大的问题就是面积不够,特别是入厂的大件,库存高了,面积不足;库存压力,经常引起停机。

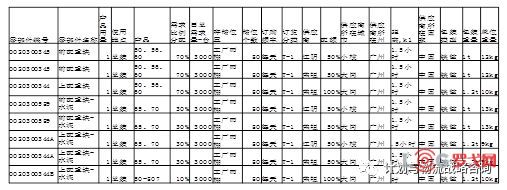

首先统计了H公司的大部件的物流总表(类似于PFEP).

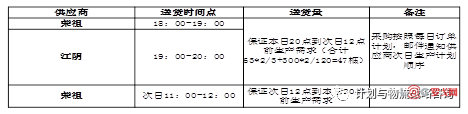

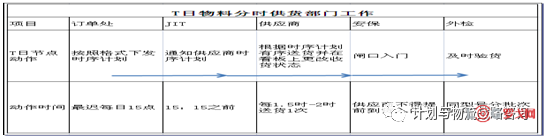

计算出单班的物流量,从而推导出每个供应商的每天的送货频率。然后设定了标准送货时间,要求供应商按时送货。将内筒,平衡砖等大件从T-1日物料转为T日物料。具体来说,每天夜里送转天白班的货物,每年半天送次日的货。给试点的企业规定了送货时间窗口,优先接收。

T日送货的流程如下

经过改善,实现了按时间窗口的准时供货,平衡块的占用面积得到较大改善,后续又用这种方法将内筒等大件的库存和面积占用逐步降低。

一文教你物流招投标解决方案与标书怎么写?帮你轻松拿下客户!

1261 阅读

人形机器人在快消物流的应用杂谈

978 阅读

接入Deepseek大模型,极兔速递全链路AI场景应用再获补强

905 阅读顺丰“铁路+快递”模式新动作

880 阅读笨鸟速运启网

827 阅读Manus 供应商寻源案例:理解AI Agent在供应链流程应用

781 阅读2025年京东物流【四川省全域】中央洗护工厂招标

643 阅读普洛斯第十次荣获PERE物流不动产类别年度大奖

636 阅读商务部回应“约谈沃尔玛”

628 阅读闪送2024年订单量2.77亿单 净亏损1.46亿元

596 阅读