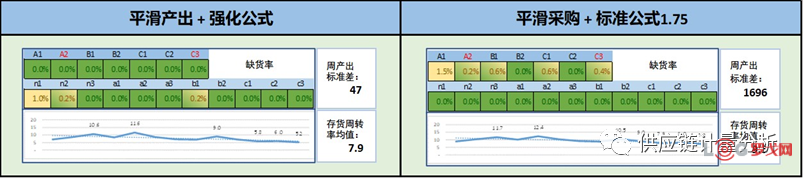

前文(供应链计划协同:稳态业务)详细讨论了生产计划与物料计划的协同,核心是平滑。不同的平滑方式、不同的安全库存策略,会有不同的效果,如下图:

特意重放这张对比图,是为了更正一个笔误。前文“平滑采购+标准公式3.09”的缺货率数据贴错了,这里予以更正。^_^

实战中,供应链朋友们通常都会有各种压力来持续“优化”,由此也会产生一系列的混合模式。混合模式的优劣,就是本篇所要讨论的重点。

前文所讨论对比的六种模式中,标星的两种在缺货率和存货效率的有效平衡上表现较好,差别在于周产出也即对产线弹性要求的不同。

显然,如果同时考虑缺货率、存货效率和产线波动,那么“平滑产出+强化公式”无疑是更应该采用的模式。

但是一个问题会被提出:能否进一步优化此模式的存货效率呢?

为此,我们需要细化分析影响存货效率的因素。

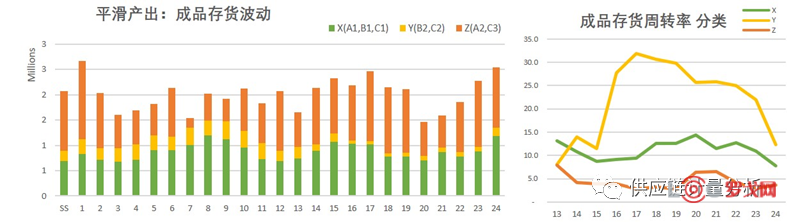

案例中的产品组包含7种产品,可以按照波动性分成XYZ三类,在平滑产出模式下各组存货效率差异较大。结果如下图:

显然,Z类产品是拖累整体存货效率的罪魁祸首。

尤其是,通过在物料端的平滑采购方式也一样可以达成较低的缺货率,那么,我们是不是应该放弃对Z类产品的产出平滑,从而提高整体存货效率呢?

所要评估的混合模式为:

--对X、Y类成品,采用平滑产出模式;

--对Z类成品,按周汇总产出,仅依赖物料的平滑采购。

具体测算方式为:

首先,依据第一年12个月的数据,初始化安全库存并作为期初库存。对于X、Y类成品采用强化公式设定,对于Z类成品采用标准公式设定,系数1.75。

其次,设定成品周产出。对于X、Y类成品,以滚动12个月的周平均需求作为产出计划;对于Z类成品,每周汇总真实需求排产。

然后,将成品周产出转化为物料周需求,得到物料月需求。以滚动12个月的平均月需求作为物料采购需求,月底下单并于3个月标准交期后到货。

最后,以第二年的数据验证缺货率。对于所有成品、物料,按照每日需求、产出或到料,逐日计算库存变化。库存负值意味着缺货。

显然,这是比较贴近于实际操作过程的测算方式。

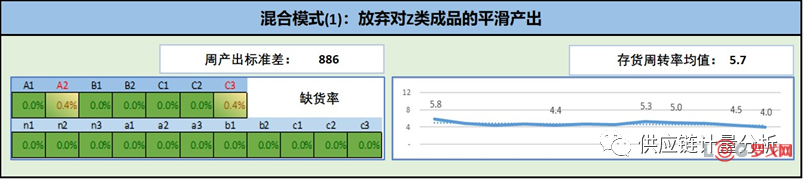

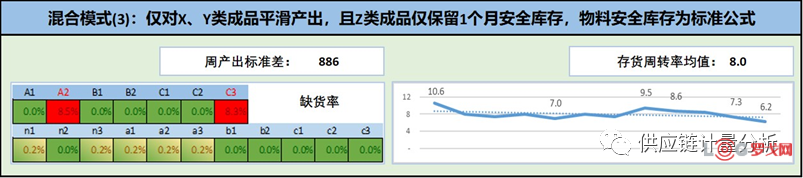

实际测算结果如下:

让人震惊的是:存货效率变得更差了!

为什么会这样呢?原因在于,放弃Z类成品平滑产出的同时也大幅提高了相关物料的波动性,Z类成品安全库存的降低幅度,远小于相关物料安全库存的提高幅度。

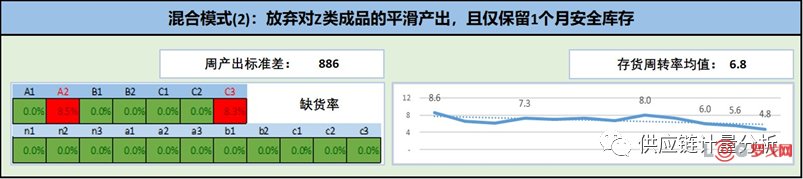

让我们继续降低Z类成品的安全库存,仅保留1个月基本水平……很不幸,存货效率仍然无法达到原水平,同时,缺货率大幅提升。结果如下:

让我们再来降低物料的安全库存,从强化公式改为标准公式,系数1.75……好吧,存货周转率终于回到了原水平,可是考虑到缺货率、周产出标准差的变化,这一圈的折腾,意义在哪里?

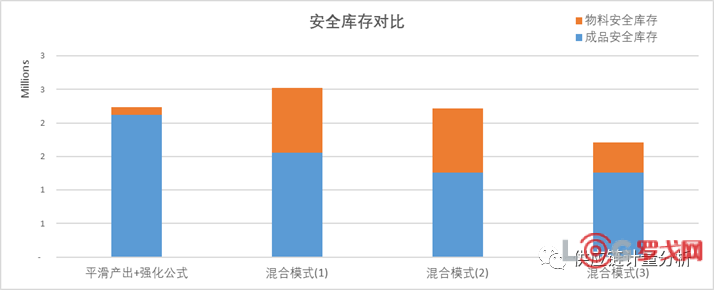

下图是三轮调整中成品和物料安全库存变化的对比:

本例中,混合模式是失败的。

虽然现实中,总是会有主观冲动或者客观要求逼迫着供应链人去持续“优化存货”,但是,这种优化并非总是有效。

在本例中,当我们试图用“混合模式”来优化存货时,结果是适得其反。

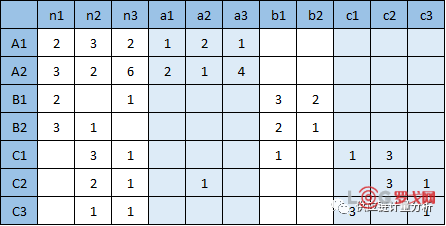

请不要忘记本例所模拟的背景:这是一个产品组,组内成品是有通用料的。

造成混合模式失败的根源,其实就在于通用料。请注意下图中Z类成品A2、C3所涉及的通用料情况。

当我们使用“平滑产出+强化公式”模式时,由于XYZ各类成品在生产计划端经过了平滑,这种平滑带来物料端对于安全库存的极低要求,于是,我们同时得到了缺货率、存货效率和产出波动性多方面的好处。

看似我们承受着Z类成品存货效率差的问题,但事实上,我们享受着物料存货效率更高的益处。这,其实就是计划协同的价值。

当然,这一结论并不能跨产品组使用。

如果整个产品组别都是Z类属性,那么,在物料端平滑,对我们无疑更为有利。只是这需要生产弹性的充分支持,这是在实践中需要充分权衡的。

此外,平滑生产,尤其是Z类成品,在实践也必须考虑到风险控制,例如需求可能会变化。

这就要求我们有控制机制,来确保产出计划不要走得太远。

这个问题的实战处理,我们下篇再谈。

(本篇完)

物流“客服”的蜕变:从“客户服务经理”走向“客户成功经理”

1222 阅读

仓储自营还是外包?

1177 阅读

极兔上半年包裹量139.9亿件,同比增长27%

1148 阅读刚刚,极智嘉上市!一图速览IPO亮点

1178 阅读全国首个海铁联运专用铁路场站投运

1077 阅读震坤行:让“AI+制造”真正渗透进供应链

964 阅读智加科技向顺丰速运交付超百台智能辅助驾驶重卡

969 阅读普洛斯携手极兔,以领先基础设施服务助力“包邮区”加速西进

950 阅读供应链计划系统的蜕变:“计划工具”到“决策大脑”的进化史

890 阅读顺丰、申通、韵达冲进前五!

926 阅读