本篇是与“供应链计划协同:稳态业务”配套的第2篇。

在原文中,详细讨论了生产计划与物料计划的协同,核心是平滑。

在配套的第1篇(供应链计划协同实战1:混合模式)中,详细讨论了混合模式并不会总是成功。对于通用料情况显著的产品组别,混合模式很有可能适得其反。

本篇讨论供应链计划协同中的库存控制,案例同前。

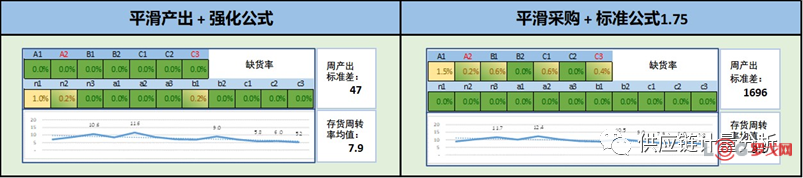

我们已经考察后归纳了两种缺货率和存货效率相对较好的平滑模式,它们的区别在于对产线弹性要求的差别。效果如下:

当综合考虑缺货率、存货效率和产线弹性要求时,“平滑产出+强化公式”是更优选择。

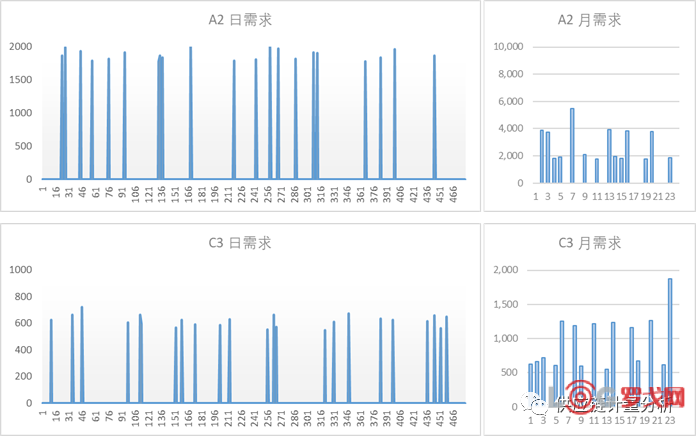

但是,在这个产品组中,A2和C3属于Z类。它们的日需求和月需求如下:

在那些根本没有A2、C3订单需求的月份,谁敢坚持对它们平滑排产?毕竟这是MTS,是先于订单进行生产。在接到订单之前这都只是库存,会占用资金,会有呆滞风险。

为了避免风险,通常会为每一个成品设置最高/最低库存。这样,当库存达到最高时,就停止生产,以免增加呆滞风险;反过来,当库存低于最低时,也需要加急生产,以降低交货风险。

然而就像上篇谈到的混合模式一样,这种诉求和方法听起来都很合理的操作方式,也一样有可能适得其反。

我们来看实例。

在平滑生产模式上叠加库存控制,也即,初始生产计划采用平滑模式,但是每周的实际生产计划需要兼顾库存控制要求。具体如下:

首先,依据滚动12个月的平均周需求,设定初始生产计划;

其次,依据当周的实际库存水位调整计划——产出结果不允许超出最高库存,同时,当库存低于最低库存时,在实际计划中也要补足差额部分。

安全库存设置逻辑与上篇一致。当然,由于实际产出不同,因此,物料安全库存设置值也不同。

具体测算方式与上篇一致。第一年数据用于初始化各参数,我们以第二年数据来评估。

使用的库存控制标准为:下限为1个月平均需求,上限为2个月。

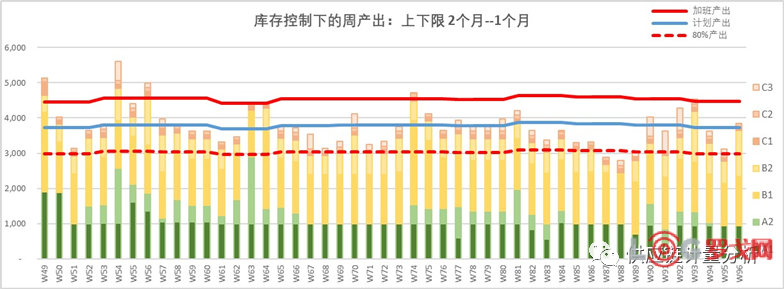

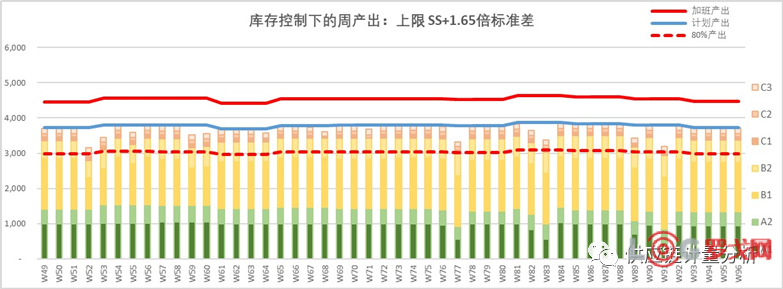

实际每周排产情况如下图:

经朋友提议,图中增加了车间产能信息。各曲线含义如下:

*蓝色曲线:按照初始生产计划准备的车间标准产能,也即无加班产能。

*红色实线:标准产能之上的加班产能,设置为20%加满班。

*红色虚线:标准产能的80%,意味着当周5天里会有1天放空,无订单。

图中,我们可以很清晰地看到实际排产对于车间的冲击。有时连续数周,车间加满班都不足以满足计划需求;而有些连续周,车间人员则持续富余。

也即,虽然初衷是“平滑生产”,但是,通过库存控制,车间真实面对的却完全不是平滑。

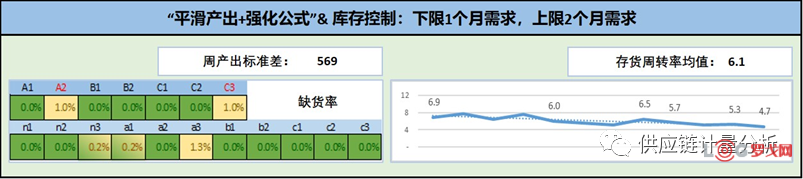

按照之前的三方面指标,看一下实际测算结果:

控制风险的结果,竟然导致所有指标全部恶化。考虑到,总归都是需要依靠车间弹性,这个结果未必优于“平滑采购+标准公司1.75”。

为什么会这样?

*下限的设定,抬高了整体成品库存水位。并且,当大单击穿下限时,实际排产还可能放大大单影响;

*上限的设定,造成了实际排产下降,带来波动。并且,这个上限并不足以覆盖所有单周需求,由此造成缺货,但是提高上限又会进一步恶化存货效率。

*生产计划由平滑转为波动,必然导致更高的物料安全库存,从而恶化存货效率。

放弃库存控制,难以防范风险;而不合理的上下限设定,又会适得其反。

那么,合理的库存控制标准应该是什么呢?

让我们回到“平滑生产+强化公式”的基本逻辑。

以SS表示期初安全库存,以E表示月均需求。平滑排产就意味着月产出为E。

实际月需求,(这里我们仍然借用正态分布)可以表示为:

于是,基于月产出和实际月需求,月底库存将变为:

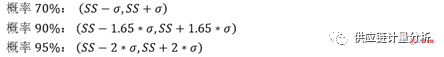

基于正态分布特征,不同概率下月底库存的波动范围为:

其含义是:有多大把握相信,月底库存不应超出波动范围。

所以,库存控制目标,就取决于我们愿意接受哪种概率结果及其对应风险。选择的概率越低,意味着对于库存风险的容忍度也就越低;反之,则意味着承受更高的库存风险。

仍然基于原文案例,以同样的测算方式,对这些设置方式进行检验。

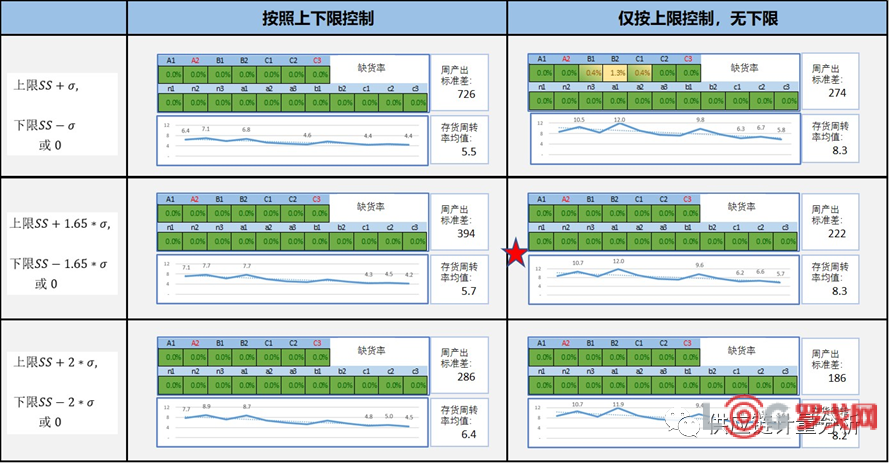

基于前述讨论,在设定上下限的同时,我们也增加了取消下限的对照组。

结果如下:

下图是实际每周排产的示例:

对照前述反面案例,我们可以得到如下结论:

(1)合理的上下限设置,有助于避免缺货率和产出波动程度的恶化。

(2)下限的存在,必然会抬高库存水位,保障缺货率也会拖累存货效率。

(3)当安全库存设置已经可以保障缺货率时,下限是不必要的。这时,合理的上限设置的确有助于优化存货效率。

在本篇实例中,90%概率标准设定的单个成品库存控制标准,是最优的。

在有效的物料安全库存策略支撑下,平滑生产方式是有利于同时平衡缺货率、存货效率和生产波动程度的成品计划策略。

需要考虑存货风险控制时,设置逻辑应当遵循需求波动特征,否则就会适得其反。

当成品安全库存策略足够抵御需求波动时,库存控制下限的设置是不必要的。这时,采用合理的库存上限控制,能够在不影响缺货率的同时提高存货效率。

(本篇完)

下一篇将重点讨论颗粒度问题,其中也会涉及到对于库存控制的进一步认识。

618单量越多为何时效越快?京东物流智狼重塑仓储履约

1719 阅读

极兔云仓发展迅猛,“618”服务再突破

1517 阅读

获菜鸟1.7亿美元投资,年营收12.5亿美元,这家跨境物流巨头即将上市

1474 阅读菜鸟牵手瓶子星球集团,梅见、果立方用上了BC一体化酒水专仓

1052 阅读刘强东分享会:京东做餐饮酒旅都是为供应链

969 阅读快递运输电动化破局,绿色物流进入新阶段

907 阅读顺丰控股:5月营收251.13亿元,同比增11.34%;业务量14.77亿票,同比增31.76%

864 阅读极智嘉更新港股IPO招股书 已完成港股上市备案

763 阅读中通冷链“鲸确达”产品上线

735 阅读字节跳动Seed与比亚迪锂电池深化合作:将成立AI联合实验室加速电池研发

753 阅读