之前我们已经用了相当篇幅来讨论安全库存,主要结论包括:

1-安全库存通用标准公式有其适用性;

2-对标准公式的担忧之一在于其参数敏感性和抗压能力(“稳态检验”、“非稳态检验”);

3-对标准公式的担忧之二在于如何应对“牛鞭效应”。

简言之,安全库存通用标准公式适用于稳态业务,但是在非稳态业务条件下存在局限性。为此,我们提到了安全库存的抗压能力。此外,如果不注意上下游供应链协同,“牛鞭效应”将很可能带来灾难性后果。

只破坏不建设,不是本司马的风格。从本篇开始,我们以实例来研讨可靠的上下游计划协同方式,包括计划策略和安全库存策略两个方面。

本次讨论的,是稳态业务,并以产品类制造业为主。后续再逐步讨论非稳态业务,以及,项目类制造业。

生产模式主要为成品装配,生产周期为1周。

物料向外部供应商采购,采购提前期统一为3个月。

本案例所准备的需求数据,为两年数据,按照“12月/年、20工作日/月”展开。

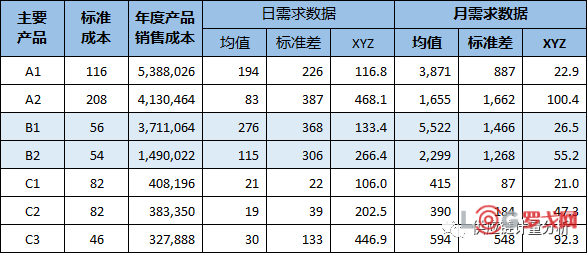

工厂主要成品及其需求特征参数如下:

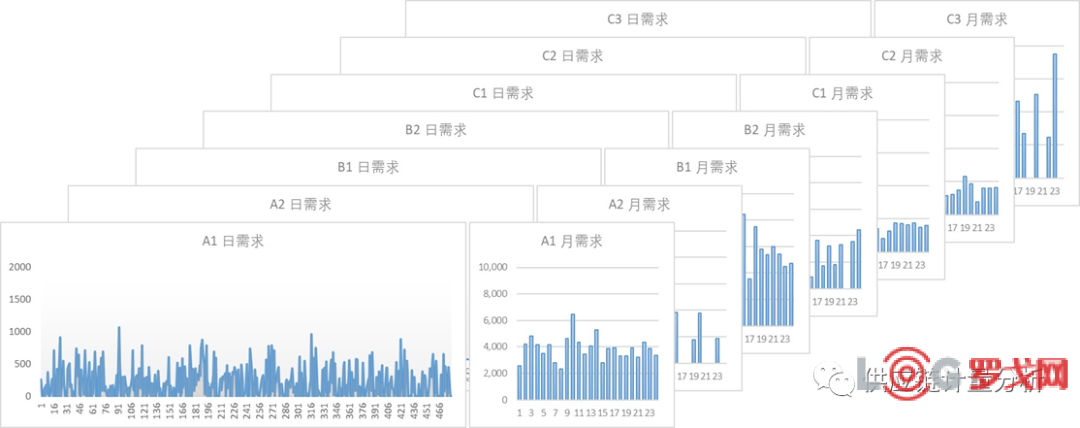

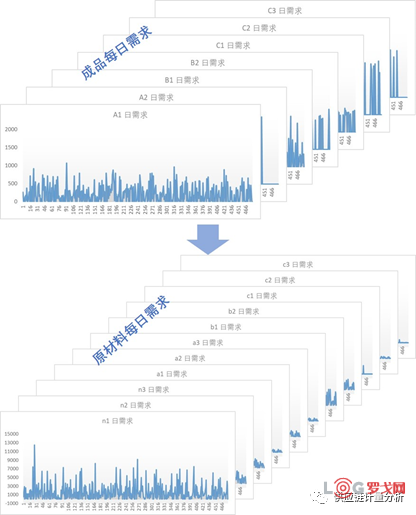

各成品的日需求和月需求如下:

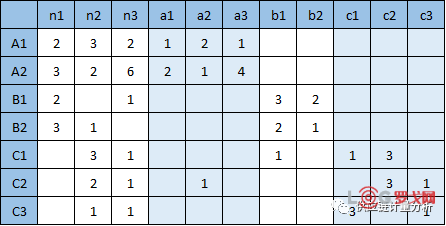

主要成品与主要物料的配比关系如下:

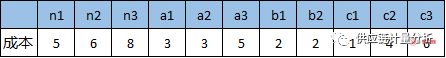

主要物料成本如下:

按照物料消耗配比,对应的转化关系如下:

以上数据设定表明,本案例实际上是一个简化版的产品组。这个产品组,包含了ABCXYZ各种特征产品,也包含了各种类型的共用料情况。案例中的成本设定是为了讨论存货效率,材料成本占标准成本的比例设定为50%。

案例目标:基于“随机波动不可预测、供应商弹性不可依赖”等前提(也即不依赖外部改善),为产品和原材料两级设计选择合理的计划策略和安全库存策略模式。

如果想要尽量避免“牛鞭效应”,那么在计划策略上,要么可以平滑上游波动,要么就将波动原封不动传导到下游。这分别对应于MTS/PTS、MTO/PTO两种策略方向。当然,即便设定是MTS,你也一样可以以接近MTO的逻辑来安排生产计划,所以本案例的讨论全部是基于MTS设定进行。

平滑波动,可以在生产计划或者物料计划实施。因此,我们会有两种思路:

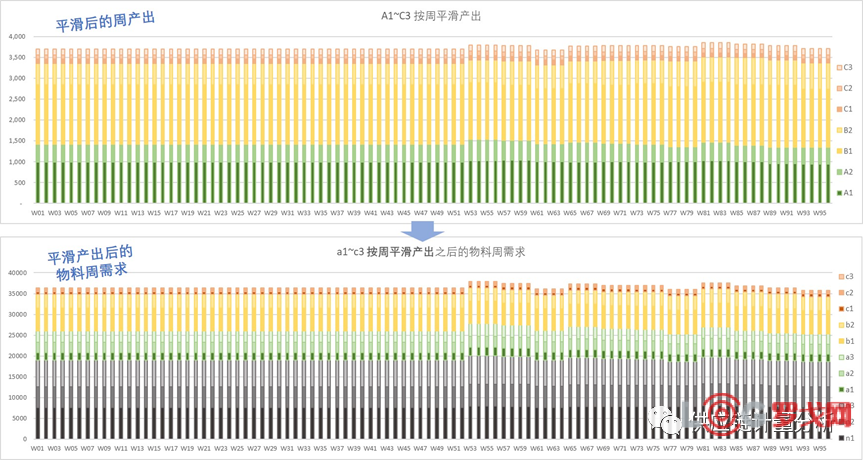

(1)平滑生产:按照平滑后的需求水平来展开生产计划。当然,生产计划平滑之后,对应的物料需求也将被平滑。

(2)平滑采购:按照平滑后的需求水平来展开物料计划。对应地,生产计划不进行平滑,按照实际需求排产,当然这需要假定装配线弹性不受限。

关于原材料的PTS计划策略,本案例中采用循环补库策略。也即,仅设定安全库存,周期性主动补库。这是因为在工厂供应链中,基于ERP的循环补库策略是更常见模式。同时,我们忽略PIR会受到的MRP自动调整,假定其无差异直接传导。

对于安全库存策略,事实上我们介绍过两种不同思路:

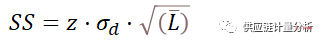

(1)标准公式:适用于稳态业务,基于服务系数、标准差和交货提前期计算。

(2)强化公式:基于最大偏差、标准差和交货提前期计算。这里正式使用的强化公式,标准差会增加交期系数。--实际上这是基于经验方法的提炼,“强化公式”这个也不是正式名称,而是本号为了行文方便专门起的。^_^

本案例中,将讨论对比这两种思路。

综上讨论,我们将要对比的策略是:“平滑生产+标准公式”、“平滑生产+强化公式”、“平滑采购+标准公式”、“平滑采购+强化公式”总共四种思路。

当然,现实中很少有哪家工厂采用绝对化的选择,大多都是在MTS/MTO、平滑/按需、平滑生产/平滑采购等各种选项之间混杂使用的。本案例讨论希望首先澄清,究竟应该由哪种思路作为核心主导。

首先,需求修正。

设定的组装周期为一周,因此,生产计划将按周来处理。

在“平滑生产”条件下,将按照平均需求水平按周排产。这里的平均需求水平,采用滚动12个月平均到周。修正后的需求如下:

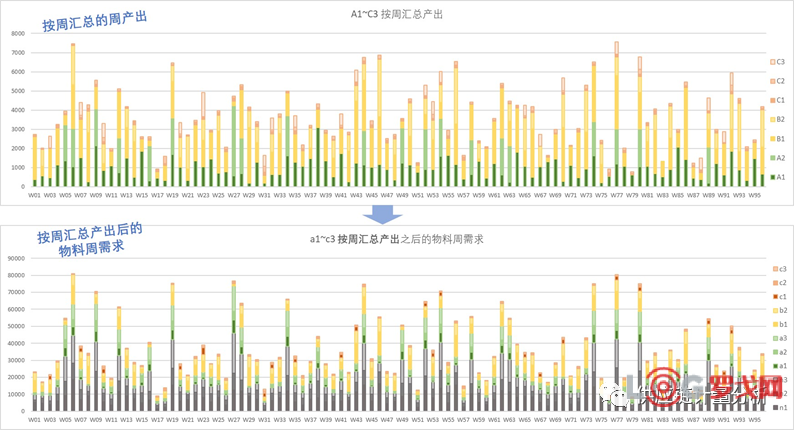

在“平滑采购”条件下,将不对成品产出进行平滑,但是遵循按周汇总需求来排产。修正后的需求如下:

从上面的图表中,可以很直观感受到它们对于制造部门以及供应商弹性要求的巨大差异。

其次,安全库存设定

使用的标准公式如下:

我们选择现实中更简单的基于月度数据计算。此外,仍有两个问题需要考虑:

(1)服务水平系数。这里采用两种系数,基准值1.75,对应96%服务水平;对照值3.09,对应于服务水平99.9%。

(2)标准差。这里采用的是按周平滑或者按周汇总生产计划后的原材料需求月度标准差。

关于强化公式,这里所设定的基准公式为:

其中,货期L以月度表示,max. deviation表示月度需求相对均值的最大偏差。

最后,检验结果

按照之前我们多次使用的检验方法来计算缺货率,对所有成品和原材料进行逐个计算。

为保持合理性,检验计算过程遵循以下原则:

(1)如果出现成品缺货,则增加下周产出以尽快补足缺口。

(2)对于“平滑生产”下的原材料需求,标准差只基于第二年计算。这是由于第1~12个月都是借用第13个月的平均值,不存在标准差。

(3)为降低计算复杂度,本次不再使用MRP自动补足安全库存模式。这种做法回避了“牛鞭效应”的探讨,但在缺料有限的前提下这是可行且经济的,同时,这也更有利于直观体现安全库存的抗压能力。

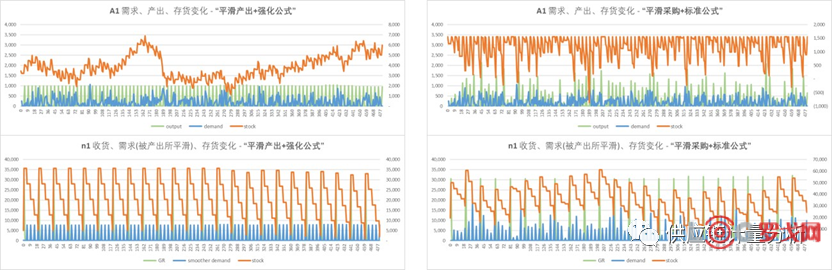

这里不再逐一展示所有结果图,仅以“平滑生产+强化公式”、“平滑采购+标准公式”两种思路下的成品A1和物料n1举例:

注意:对于成品,右轴坐标轴刻度出现负值,说明存在成品缺料;

对于原材料,绿色GR柱超出红色stock线,说明GR之前存在原材料缺料。

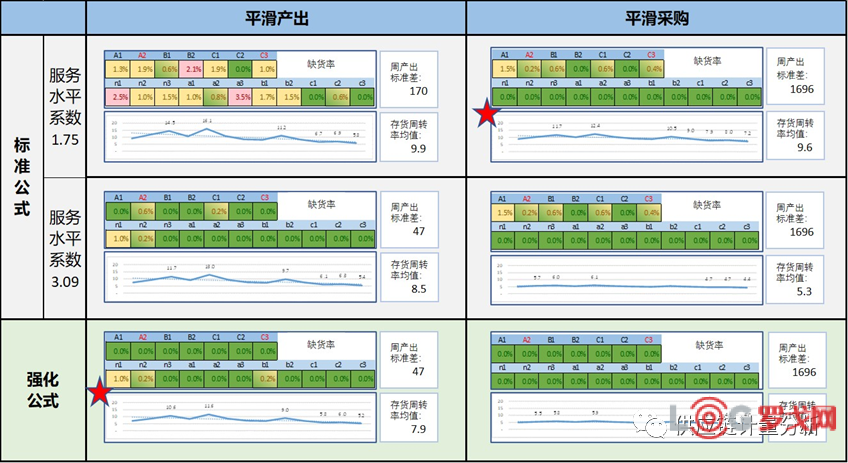

将要检验对比的结果,包括以下三方面:

(1)成品和原材料的缺货率:以存在缺货的天数占比表示。

(2)存货周转率:以过去12个月累计销售成本与月底存货货值的比值来计算,包括成品存货和原材料存货。仅计算第二年结果。

(3)成品周计划的标准差:基于所有成品计划合并结果计算,仅计算第二年结果。

检验结果对比如下:

本篇结论

非常有意思的是,即便是不考虑对制造效率的影响,单单是存货周转率,“平滑产出”就已经优于“平滑采购”。

这与很多人的直观想法不同。看起来,将原材料组装成成品,一方面成品总成本更高,另一方面似乎也丧失了灵活性。

那么到底原因何在呢?

首先,“平滑产出”大幅降低了原材料需求的波动性,因此,所需要的安全库存水位也大幅降低。这是最容易想到的原因。

其次,“平滑采购”却并不能同样大幅降低对成品安全库存的要求,这才是问题的关键所在。之所以如此,是因为即便是组装线也一样有生产周期并且不可能完全弹性。

另一个有意思的地方在于,采用“平滑产出”模式时,即便是“强化公式”显然会比“标准公式”有着更高的安全库存诉求,但是在整体存货周转率上却并没有明显的劣势。

出现这种情况的原因在于,1.75系数下的标准公式其缺货率并不能与强化公式相比,这个系数需要调整到3.09。换句话说,强化公式所提供的安全系数,相当于标准公式系数3.09。

那么,是不是单纯提高安全库存就一定能带来类似效果呢?却也未必。安全库存计算的逻辑如何反映需求特征,才是关键。这个我们以后再谈。

当然,本篇分析是基于理想化前提处理所得到的。

倒不是担心这些结论站不住脚,真正令人担心的是实际操作过程中的“似是而非”。所以,下篇我们将讨论实际操作中所需要注意的关键点。

同时,下篇也将讨论,如何兼顾上述模式的优点,得到对供应链最有利的综合模式。

(本篇完)

玛氏中国|2025年度皇家宠物沈阳地区仓配一体服务遴选

1917 阅读

又一起物流并购完成,双方将擦出哪些“新火花”?

1734 阅读

营收2844亿元的顺丰,依然很“稳”!

1369 阅读极兔速递发布2024年ESG报告 推进物流全链路绿色管理

979 阅读顺丰控股:2024年营收2844亿元 归母净利润102亿元 投入106亿元提升股东回报

869 阅读罗戈研究院长潘永刚获聘成为中物联碳排放管理师职业能力等级认证项目专家

780 阅读营收157.46亿元净利润持续翻倍,顺丰同城再交亮眼“成绩单”

748 阅读百世越南与胡志明工贸厅达成战略合作,助力越南商品加速出海

787 阅读小象超市日单量破200万单

738 阅读嘉里物流联网股东应占溢利录得95%增长 收入及核心纯利增长表现超越大市

733 阅读