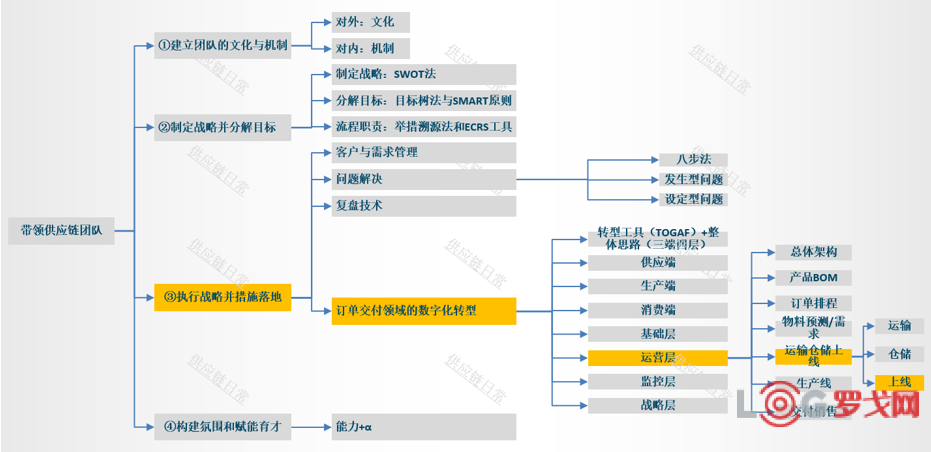

[罗戈导读]如何带领一个供应链团队,总共分4大步骤:建立团队的文化与机制、制定战略和目标、执行战略并措施落地、构建氛围和赋能育才。在执行战略并措施落地板块,阐述了数字化转型工具和整体思路,导出了供应链数字化结构:三端(供应端、生产端、消费端),四层(基础层、运营层、监控层、战略层)。

[罗戈导读]如何带领一个供应链团队,总共分4大步骤:建立团队的文化与机制、制定战略和目标、执行战略并措施落地、构建氛围和赋能育才。在执行战略并措施落地板块,阐述了数字化转型工具和整体思路,导出了供应链数字化结构:三端(供应端、生产端、消费端),四层(基础层、运营层、监控层、战略层)。

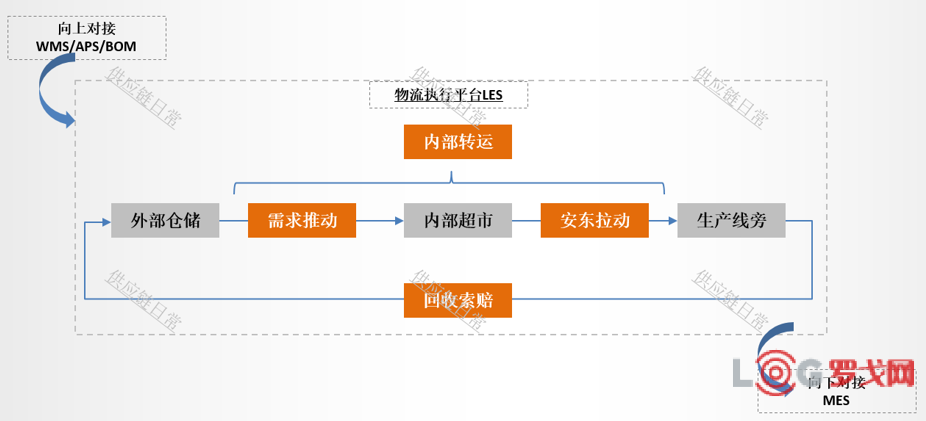

物流执行系统(Logistics Execution System简称LES),外接生产控制系统MES、物料明细表BOM系统,WMS仓库管理系统,将存储在仓库中的物料,按照一定节奏、计划、目的地、路线的方式送到生产线旁。

说到物流执行,一定要说到两种应用较为广泛的物流上线方式:

推动式上线,指的是通过漏斗式的、从粗到细的生产计划,全程指导从外部建储、厂内存储、上线的全过程,这种指令是从供应链的上游给到下游的,对上游的生产计划兑现要求极高,如果出现超欠,对应下游物料的配送就会出现缺货或者溢出。如果生产计划可以保持的很准确和稳定,各个环节的库存和Lead-time也可以最经济。

拉动式上线,指的是每个供应链环节“理论上、在一定程度上”可以与生产计划解耦,自定义触发向上级要货的低储库存,然后通过安东、或者看板来触发向上游要货,这种方式颇有一种和生产计划“脱离和分家”的感觉,即便生产计划在一定范围内不准确,也可以通过现场消耗速度的变化产生不同频率的要货指令,当然这种柔性应对的前提是各个环节的低储设置的都比较高,柔性有了,但库存资金也高了。

“供应链日常”团队给大家推荐一种推拉结合的方式:外推内拉。如下图所示:需求推动板块给外部仓储指令,让哪些物料在什么时间出库,并告诉内部转运模块把这些物料送到内部超市的哪个位置,再通过安东拉动模块给内部超市指令,何时将哪些物料送到生产线的哪个位置,同理会将信息传递至内部转运模块完成各环节的物料移动,最后产生了器具返空、物料的损坏索赔,通过回收索赔模块进行管理。

通过测量物料和仓储库房间的循环作业时间,得出需要提前获取的生产顺序,并通过调用生产日历系统给予生产顺序中的每一个订单预计到达物料消耗工位的时间戳,再通过调用BOM信息把订单拆解成物料需求,再结合产线布局、路线信息,求解上线指令,明确告诉VCS应该在什么时候、将哪些物料、多少物料,送到哪里。整个过程如下:

个性化设计生产指示:生产指示的基础数据可以来自于上游的APS,但APS的排程结果是告诉供应商如何把物料送到仓储,而仓储中的物料如何送到超市,则可以采用APS中的个性化定制模块,根据不同物料所需的上线指示提前期,制作产线不同工位的上线指示。由于仓储距离超市和生产线的距离很近,上线指示的提前期一般在1天以内,所以还可以通过生产异常的变化、结合物料订货部门的建议,每天对生产指示进行调实,一定程度的增加了生产指示的准确性和应对生产变化的柔性

赋予时间戳:时间戳指的是每个产品订单经过生产线关键点的预计时间(可以精确到秒),需求推动模块会结合a.个性化生产指示顺序,调用生产日历的信息,在赋予时间戳的时候避开计划内非生产时间,最后得到一个未来n天或者n小时的产品上线顺序+每个产品通过生产线某个关键点的预计时间点

BOM拆解:拆解模块会调用BOM的信息,按照产品和物料之间的对应关系,对赋予时间戳的生产顺序进行拆解,拆解后的每一份物料理论上也带着时间戳

供给指令:将带时间戳的一个个物料上线需求,按照消耗顺序的一定数量进行分组(比如每30个一组),按照一定的波次(比如每隔1小时一次),送到厂内超市的特定区域。举例,如果一天的产量是300,每个物料分组是30量份所需物料,就可以把超市划分成10个区域,编号1-10,当天分5个波次将300产量所需物料按照顺序送到1-10号区域,当然还有一定的提前到货量。以上从外仓到厂内超市的供货指令和执行过程就是“外推内拉”中的“外推”,通过未来的生产计划顺序“推着”物料进入厂内超市,所以,当生产计划顺序发生巨大变化时,就会造成超市区域的物料亏空、或者是物料爆仓

发送给RCS(Robot Control System):上一环节产生的供给指令通过接口传递至负责运输的RCS,底层执行设备AGV按照RCS的信息开始转运作业。

通过记录生产线物料的消耗情况,当消耗程度达到到一定预设值时,给予超市信号和指令,要求其送料上线。由于这个过程是先使用、再要货,是一种由需求带动的拉动行为。

1.信号获取,消耗指示

一般来说,安东技术会采用生产线一个固定点位,比如起点、终点、过程点。但由于生产线是有长度的(工程深度),所以,以单一点作为消耗计数,势必会造成计数点位前工位的提前布料,或者是后工位的些许溢出。这时可以考虑把生产线划分成5-10个不同的区域,每个区域取一个消耗指示计数点位,这样从理论上可以一定程度的消除刚才提到的影响(具体操作结合不同企业实际情况个性化设计)

2.设定触发上线的阈值

这个阈值取决于每个波次上线物料可以消耗的套份数量,比如套份数量是30,安东的初始值就是这个阈值30,再根据安东记录的生产线某一点的产品通过数(把它当成是整个区域物料的消耗套份数),每经过一个产品就在原有数值上 减1,直到0就触发上线指令,上线指令触发后,安东再次回到初始阈值30,长此以往

3.工程深度,线旁库存

由于触发上线的指示是生产线某个区域的一个固定点位A,而这个区域的物料分布在各个工位上,和A点存在距离,这个距离称为工程深度

如果某个物料在A点的后工位,则为正工位,物料消耗的比A点早,需要提前在线旁布局;如果某个物料在A点的前工位,则为负工位,物料消耗的比A点晚,需要考虑配送上线后是否会造成线旁的溢出

从仓储到生产线全过程、车间内部的转运,这里主要讲的是AGV控制系统RCS(机器人控制系统),RCS接到上线指示后开始运行,它主要分为两大模块:

控制模块:a.任务管理,这是对外系统的接口模块,接到了上线指示后进行解析,给自己的PLC生成任务指令;b.路线管理,连接AGV上的传感器,除了严格按照路线进行行驶外,还要及时避让障碍和其他车辆;c.通讯管理,对系统接口的协议、规则等进行统一管理,包括和其他工业机器人的链接和信息同步;d.车辆管理,监控AGV的运行状态,包括驱动系统、动力系统,尤其是电池电量的管理

监控模块:a.任务监控,查看转运任务的进度,是否出现延迟或者早到,除此之外还有对全天历史任务的统计等;b.路线监控,是否按照设计路线行进,对比不同路线的运行效率;c.通讯监控,监控AGV向上游系统发出数据请求、接受数据、执行数据的通畅程度和效率;d.车辆监控,实时反馈AGV运行的状态,除了机械电气部分外,最重要的是电池电量,从而进行判断是否需要回到充电站进行补电

其实是逆向物流的一部分,也是重要的组成部分。其中回收物流指的是将不再使用的物料的残值进行再利用,减少整体供应链成本,甚至对碳排放的减少也有一定贡献。而索赔,是对不符合订货质量和设计要求的物料,对供应商端进行申诉和寻求赔偿

回收索赔模块至少包含四大模块:

客户信息,这里的客户主要指的是需要再次返回的供应商清单,以及甚至进行横向售卖的潜在客户的清单,这些清单都来自于采购部门,都具备商业协议和交易条件

问题分析,对需要返回或索赔的物料进行问题分析,记录在系统中,有利于后续分析同类问题和把握发生频次,定期进行促进,反向要求提升物料质量

过程管理,物料从生产线开始返回,到客户/厂家收到物料,整个全过程物流节点的监控和在途管理

财务管理,每一次返回物流节点的确认,都可能是财务交割的分界,如果是索赔,还涉及赔偿费用、发票等相关信息,有一些非常细枝末节的内容,在这里就不详细展开了

_Bx2o8HDRkp8Q.jpg?x-oss-process=image/quality,Q_80)

京东物流辽宁省京东帮服资源招商

1400 阅读

年营收2万亿、净利润下滑至90亿,大宗供应链五巨头业绩出炉!

1051 阅读

两大物流国企成立合资公司,意欲何为?

970 阅读行业首创!52名卡友数字人集体亮相

912 阅读AI赋能车轮上的声音 路歌第十一届“5·2卡友节”圆满举办

728 阅读深圳首发!顺丰同城与肯德基推出无人车智能配送服务

783 阅读破局与重生:传统国际货代如何通过数字化转型实现战略突围

775 阅读运满满江浙沪上线“即时单”业务,打造极速货运新体验

741 阅读物流企业销售激励背后的秘密

658 阅读关税大战遇上全球供应链:苹果公司深度研究与战略推演

632 阅读