目视化和可视化,一字之差,应用在供应链管理中,既有相同点,也略有区别。我们先聊聊目视化。

目视化管理偏重于生产现场管理,用最直观的方式,找出存在的缺陷,对现场进行优化改进。

生产现场是企业直接创造价值的场所,也是很容易出现过程控制偏差的地方。

现场管理水平的高低,可以直接反映出企业经营情况的好坏。

来一组照片,没有对比,就没有伤害。

在这种车间里做出来的产品质量可想而知

虽然车间里已摆满了设备,但不会感觉很乱

日本《白色恋人》饼干制作工厂,光看就感觉很享受了

通过目视化管理,对生产现场的人员、设备、物料、作业方法、生产环境等各生产要素进行持续的改善,实现各生产要素之间的合理配置,从而减少生产过程中的浪费,降低生产成本,提高生产效率和产品质量。

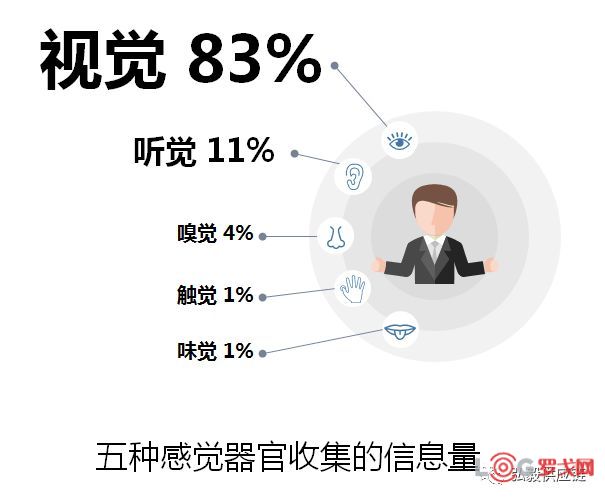

为什么是目视化?

因为人眼收集的信息,占了五感(五种感觉器官:视觉、听觉、嗅觉、味觉、触觉)总共收集信息量的83%。目视无疑是收集信息最强有力的工具。

现场井然有序

数量一目了然

使用目视化管理仓库,可以迅速地盘点库存数量,再配合其他的工具,就能够很便捷地察觉出过量库存,或是可能会出现的缺料。

对于文化程度不高的员工,目视化管理的方法比较容易接受,在执行上不太会出现偏差。

采购

盘点库存下单

合理控制库存

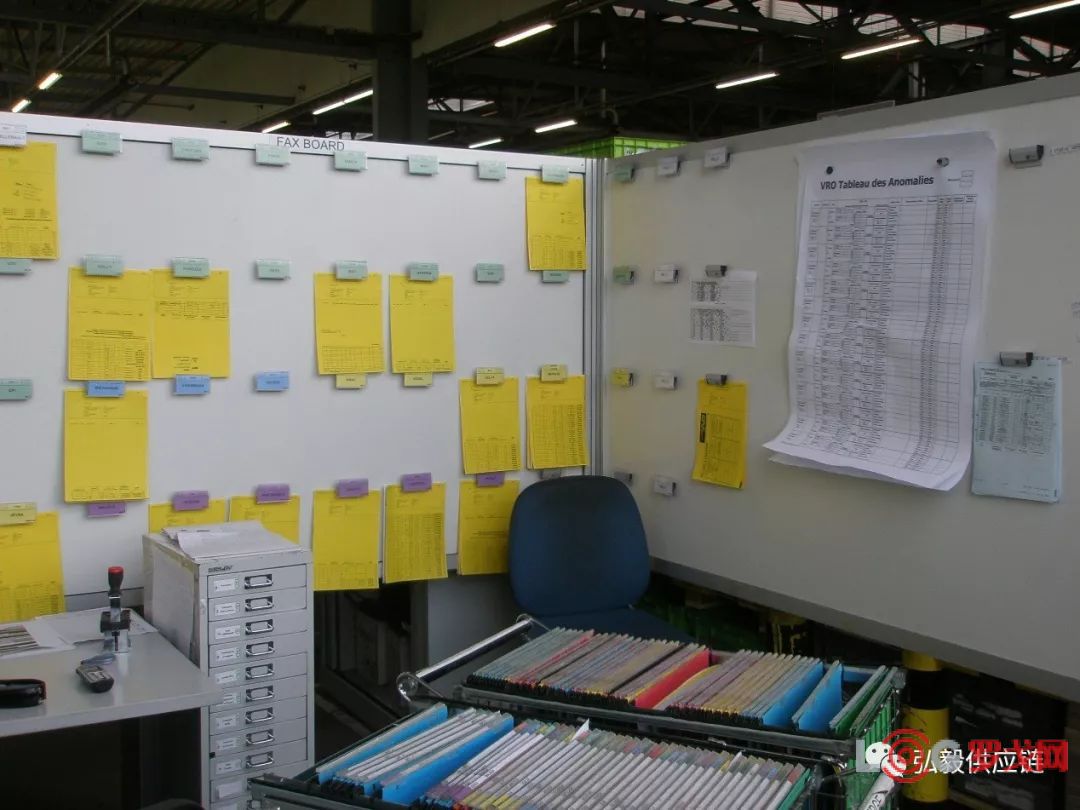

目视化订单(Visual Re-Order)系统是法雷奥Valeo汽车零部件集团特有的一套订单管理系统。

VRO系统是一套基于闭环(closed-loop)的订货系统,最早是由Olivier Rethore先生创建,后来又经过了不断得完善,成为了法雷奥集团内部通用的一套标准。

这套系统可以把物料计划员从琐碎的下单和追货等日常工作中解放出来,把最主要的精力放在建立与供应商更好沟通和持续改善库存等方面。

生产

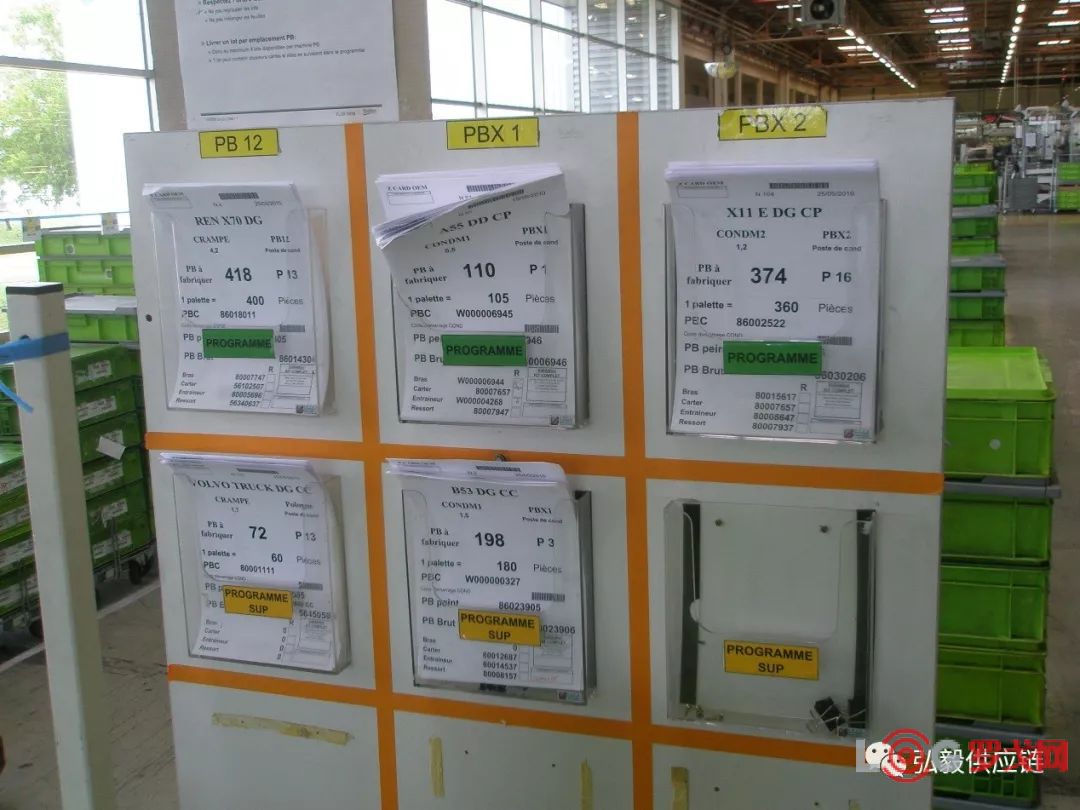

根据顺序生产

拉动代替推动

根据实际客户订单进行生产的模式,也就是Make to Order。在接到订单以后,生成拣货清单Picking list,根据库存情况,决定生产的顺序、品种和数量。

这样做可以减少成品的库存,合理安排生产,实现成品先进先出管理。

先来说说两者之间的相同点。目视化与可视化都是“看得见”的管理方式,目视化是利用各种形象化、图表化,直观的,色彩丰富的的各种视觉感知信息来对现场进行管理,从而达到减少浪费、提高效率的管理目标。

可视化更加强调在数据方面的可见性,在收集、整理相关数据以后,提供给管理者进行后续的分析与决策。

由此看来,目视化更偏向于具体实物管理方面,主要是通过在生产、物流的活动现场,通过人眼收集到相关信息,快速地做出了解情况并依次做出决策。

可视化更偏向于信息方面,要求供应链上的合作伙伴提供实时的数据,及时进行更新,通过分析,掌控供应链上关键节点。

目视化的范围是有限的,人眼看不到的地方,就无法获取相关信息。而可视化的范围是无限的,只要有互联网的地方,就能收集到信息。

从技术发展的角度来讲,可视化是目视化的升级迭代,数字化科技为升级提供了技术上的支持。

供应链是由一系列复杂流程的组合体,就以汽车零部件行业为例,其业务流程框架大体如下:

在各个节点上的企业之间,仅仅依靠目视化管理是不可行的,必须依赖于可视化的管理。

在整个供应过程中,由于存在着诸多的不确定因素,供应链条可能会出现断裂的情况。

1、原料缺货:

供应商无法按照规定的时间和数量,把质量合格的原料交给制造商,出现原材料短缺的情况。或者是由于制造商的生产计划发生变化,导致供应商来不及反应而交不上货。

2、设备故障:

制造商厂内的设备、模具出现了故障,造成了计划外的停机。

3、运输延迟:

运输过程中出现了意外的延误,无法在约定的时间内到货。

当这些意外情况发生的时候,零部件制造商需要立即启动应急计划,采取相应的措施来保障供应。快速的响应是其中的关键,高度可视化的信息是至关重要的。

准确地掌握各种意外情况会对供应断裂产生的终极影响,了解各个节点的库存数量和运输到货的时间,最终制定出最为合理的补救计划。

可视化是依托于信息系统,由各种ERP、TMS、WMS和物流服务商提供的Tracking系统组成的综合体,在供应链计划的战术层和执行层面上进行应用。

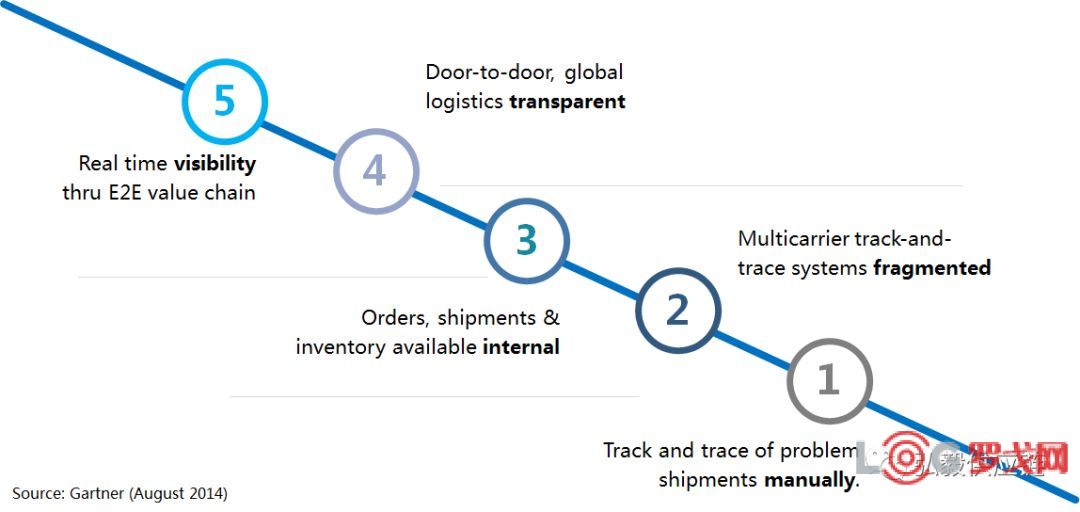

根据Gartner的供应链成熟度分析,把可视化分为了五个阶段。

可视化在战术层面上,可以通过供应链控制塔来实现。在执行层面是更加具体的业务操作,比如订单管理、Lead time/库存数据分析、预测管理、Tracking & Tracing report,应急计划管理和产能预估等等。

供应链控制塔是由一系列的供应链管理流程和工具组成,通过互联网技术,规划物流仓储网络、监控订单履行状态、实时追踪货物,为企业提供端到端的,可视化的供应链服务。

订单管理:

Item level的订单管理,需要对每一颗物料都进行跟踪管理。

Lead time分析:

从下订单给供应商,直到货物送到指定地点的全部时间,其中也包括了重要的运输时间。通过对Lead time变化的分析,来了解供应链上发生的异常情况,比如,美国卡车司机的不足,导致运输时间延长。

库存分析:

分析库存可以使用的天数和可能会发生断料的日期。过量和过少的库存水平都是不能被接受的,需要根据平均用量和运输时间等因素来制定一个合理的库存范围,对于超出合理区间的库存品,根据不同级别进行预警。

预测管理:

把系统中的预测信息,根据供应商的重要性来决定发布每周或每月的预测。确认供应商已经知悉了更新预测信息,并会自动反馈异常情况。

Tracking & Tracing report:

针对每一票货物的追踪报告,比如海运货物的每一个操作上的重要节点。系统可以自动生成各种报表,来显示货物操作中的实际情况,自动统计各项的及时率和准确率。

应急计划管理:

事先做好一份应急计划,来应对可能会出现的意外情况,比如为了防止客户生产线停线而采取的紧急空运方案。

产能预估:

对于关键供应商/物料的产能评估,或是在农历新年前后对于供应商实际产出数量的估算,以防止出现供应断裂的情况。

伴随着现代信息技术的日益发达和成熟,可以让我们的目光延伸至端到端价值链的全过程,依赖于大量实时的信息,做出最精准的决策判断。

中力股份上交所主板上市,电动叉车市场迎新机遇

1496 阅读

抖音即时零售关于招募合作仓网服务商的公告

1253 阅读

京东物流日本新开自营仓,还要将一盘货推向全球!

1265 阅读快递复盘:哪些网点能赚到钱?巨头们的新动向是什么?

1184 阅读系统工程视角下的全球供应链韧性构建

1094 阅读顺丰无人机配送中国电信号卡实现全国首飞

974 阅读这件事,顺丰暖心坚持了十年

977 阅读解读ASCM 2025年供应链十大趋势:技术创新与地缘政治博弈

955 阅读解密极兔云仓:国内快速开拓、仓内履约100%

881 阅读中国邮政1亿元成立无人机公司

931 阅读