_FsMxRppFgjzo.jpg?x-oss-process=image/quality,Q_80/resize,w_450/watermark,t_80,g_se,x_10,y_10,image_aURxY29TdHhRb0RzLnBuZz94LW9zcy1wcm9jZXNzPWltYWdlL3Jlc2l6ZSxQXzIw)

供应链计划领域主要包括主计划(参见:需求驱动的供应链,不可或缺的是主计划)、需求计划(参见:需求计划核心任务:模式识别)、生产计划(参见:生产计划:平衡的艺术,生产计划 续:半成品轮转计划)、物料计划等功能。

在供应链计划体系中,物料计划对物料需求、物料主数据负责,然而,这些事务性工作的终极目标是确保物料供应的可靠性。基于供应链所面对的诸多现实挑战,必须要意识到,物料计划的核心价值在于“双向减震”。

工厂产出的理论上限由产能规划决定,而现实产出水平则更多地取决于物料供应,尤其是波动、增长等真实复杂需求环境下的长期物料供应能力。

甚至可以这么认为:工厂产出的弹性,主要取决于物料供应弹性,——这也正是“双向减震”必要性的最根本原因。

无论是自家工厂还是供应商工厂,供应链都不能默认其需求/产出是绝对稳定可靠的。此外,更重要的是,如果需求水平处在变动趋势下,那么弹性问题就需要得到物料计划的格外关注。

供应链人请切记:所有常用ERP软件,都不会也做不到主动考虑标准交期的稳定性、供应弹性等现实问题。这类问题只能系统外考虑。

“供应端减震”,是指需要尽量避免供应能力波动带给工厂产出的冲击。这一点很容易理解。

所谓“供应能力波动”,也即供应商不能按照既定承诺完成物料供应保障。供应能力波动,通常直观体现为供应商交期承诺的不靠谱、不稳定。

什么时候需要考虑“供应端减震”?包括但不限于以下情况:

(1)供应商能力相对薄弱。

行业成熟度偏低,或者,基于成本考量而选择的低成本供应商,往往都蕴含着供应商能力风险。这时,由于供应商能力不足或者不稳定,在质量控制、瓶颈工序设备稳定度等诸环节都有可能出现异常,从而造成其有效产出不稳定,并最终体现为交期承诺不靠谱。

小型机加工、注塑等行业,此类问题比较集中、常见。

(2)强势供应商。

有时候供应商更为强势,这并非是天方夜谭。在强势供应商眼中,你的需求并不具有很高优先级,因此,供应商会基于其自身利益考量而拒绝在供应弹性上给你足够承诺,甚至于,在特殊时期还会主动牺牲对你的供应而优先保障其重点客户。

电子、电气行业品牌供应商,PCBA、芯片等行业,此类问题比较多见。

(3)运输风险,尤其是国际运输。

新冠疫情已经改变了这个世界。2020年之前,供应链国际化还曾是一个热点话题,并且被作为供应链优势来源之一。而现在,这一点几乎已经成为劣势。

我们无法去预测国际政治经济形势的变化,但是我们却必须学会如何去应对这其中的供应链风险。

“需求端减震”,也即需要尽量减少需求波动/变化带给供应端的冲击。这一点往往是实践中容易被忽略的。

需要充分意识到,弹性问题对所有工厂都现实存在,差别仅仅在于程度。超出弹性能力的需求冲击,经常会反噬自己;另一方面,有效过滤不必要的波动,则是保持供应链网络长期健康的重要基础。

换句话说,“需求端减震”的实质目的在于,避免因为需求冲击超出供应能力瓶颈而遭到反噬。供应能力瓶颈,通常直观体现为供应商标准交期的不稳定。

什么时候需要考虑“需求端减震”?

首先,取决于供应商弹性瓶颈的识别。——有时,它被简化为供应商弹性承诺,但司马仍然强烈建议你一定要仔细确认该承诺的各种隐性前提条件。

其次,当存在供应商弹性瓶颈时,需注意以下情形(包括但不限于):

(1)需求趋势变化超出弹性瓶颈,尤其是当供应商标准交期是“优化交期”时。

弹性建设是需要时间的。请参见:供应商交期稳定性:产能弹性评估

对物料计划而言尤其重要的是,当我们讨论需求增长,适用的供应商交期就不再是优化交期、而是完整提前期。原因在于,供应商优化交期通常都是基于稳态业务的,增长问题并不会默认被提前考虑。请参见:供应商交期优化:逻辑

(2)需求波动幅度超出弹性瓶颈。

稳态业务(波动、但是没有趋势性变化)中我们也经常可以识别出季节波动。当波动幅度超出弹性瓶颈时,其涵义是,如果没有提前准备,那么旺季到来时的订单必然会遭遇到交期延长。

“供应端减震” + “需求端减震”,这就是所谓的“双向减震”。

基于对供应风险的识别,通过“供应端减震”来避免意外缺料;基于对供应弹性的识别,通过“需求端减震”来避免物料供应延迟。这就是物料计划“双向减震”的核心内容,也是物料计划对于供应链的核心价值。

对于“有效过滤不必要的波动”这一点,本文不再详细展开讨论。这一点指向的是避免“牛鞭效应”,其重要性无需赘言。也即,避免安全库存的高频调整,以防供应商过度解读和错误跟随。

通常,战略采购职能会负责供应风险评估和应对,执行采购职能会负责供应商交货风险的评估和改善。

物料计划职能,则需要收集、评估这些信息,并在必要时将之转化为具体应对策略。

物料计划“双向减震”的常见策略,包括但不限于以下内容:

(1)供应商交货风险与“安全库存通用标准公式”

司马曾为读者深入讨论过“安全库存通用标准公式”(详情请参阅:聊一聊安全库存通用标准公式),当时的讨论集中于简化标准公式。

实际上,通用公式本身包含有对供应商交货风险的考量。

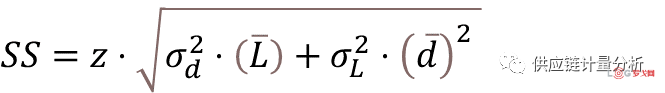

安全库存通用标准公式:

即,SS = 服务水平对应z值 * SQRT (日需求标准差^2 * 交期 + 交期标准差^2 * 日均需求量 ^2)

供应商交期如果不稳定,则体现为交期标准差不为零。相当于,安全库存既包含有对需求波动的考量,也包含有对交期不稳定的考量。

当然,实际使用中需要注意的是,现实中经常会出现供应商按要求提前交货的情况。这种情况也一样会导致“交期标准差不为零”,计算中这是需要剔除的。

为了避免实际交期数据背后的诸多复杂情况,常见的替代方式是以供应商风险系数来处理。也即,将安全库存公式调整为:

(2)供应风险与“战略性安全库存”

注意,这里的“供应风险”不是“供应商风险”。供应风险,指的是供应市场供需失衡的风险。除了战略采购协议这种相互绑定策略之外,当出现市场供需失衡时,相当长时间的物料风险就是现实问题。

两年下来,相信各位已经对芯片、电子料风险相当熟悉。化工原料风险或许在公开舆论中影响面没那么大,但却也是真实发生的。

对于大企业而言,战略采购职能通常会分析和监控这类风险,并适时提出预警。如遇此类预警,则必要的应对方式通常体现为战略性调高安全库存水平,以尽可能保障物料供应能力。

本轮电子料风险持续之久,早已击穿了绝大多数企业的战略性安全库存。这既说明了其重要性,同时也说明了准确评估的难度。

(3)“供应商弹性评估”与“预测或需求展期”

当面临需求趋势变化、尤其是业务增长时,对于供应商弹性瓶颈的预见和准备不足,则是常见的供应链交货不良的主要原因。

因此,对于主要供应商需要进行定期评估,尤其是提前确认其弹性瓶颈和可行措施。掌握供应商的弹性局限、产能建设步骤和时间,是供应链有效应对增长的前提条件。请参见:供应商交期稳定性:产能弹性评估

当需求增长超出供应商弹性时,就需要物料计划依据产能建设预案所需要的时间,将需求展期。也即,需要提前释放需求,并给出供应商明确的信息以提升产能。

掌握着物料需求、物料主数据的物料计划职能,通常也同时需要对存货控制负责。——这并非本文的关注点,但是有必要在这里澄清一些原则问题。

首先,物料保障能力,永远都优于存货控制。

这一原则,不可动摇。

物料计划需要澄清的是,当前的安全库存设定被迫考虑了哪些风险因素,然后由主到次、逐一探讨。如果需要控制库存,则应该与相应职能部门共同探讨并得到管理层认可之后,由相应职能部门负责实施。

其次,在保障物料供应的同时,存货控制的正确方向是什么?

(1)供应商协同。基于ABC/XYZ分析,对于AB/XY类物料,与供应商达成交期优化的具体措施,直至VMI。详见:

供应商交期优化:逻辑

供应链交期优化 1: 寄售 和 VMI

供应链交期优化 3:基于半成品备货

供应链交期优化 4:ETO业务

供应链交期优化 5:合同仓库 & 专题结束语

(2)齐套性问题。齐套性,既是对物料保障的一种强约束要求,同时它也提供了存货控制的一种方向。当然,实施过程中仍旧需要基于物料供应风险可控这一前提。

Tracy:绿色不是成本!

6619 阅读

靠供应链暴赚、大建冷链物流,年营收77亿的奶茶品牌冲刺IPO

3142 阅读

跃点物流科技获350万美元A+轮融资

2848 阅读顺丰、鲜生活、京东物流、万纬物流、普冷、菜鸟…谁家冷链能在2025实现新突破?

1822 阅读京东物流发布全球织网计划2.0路线图:全面构建海外仓配“2-3日达”时效圈

1532 阅读物流新央企成立!中国数联物流信息有限公司

1146 阅读顺丰、圆通、韵达、申通发布最新业绩

985 阅读中力股份上交所主板上市,电动叉车市场迎新机遇

985 阅读科技助力轮胎制造业转型,菜鸟与华勤集团通力轮胎自动化仓储升级项目正式启动

962 阅读顺丰实现全货机国内航班首次可持续航空燃料商业飞行

919 阅读